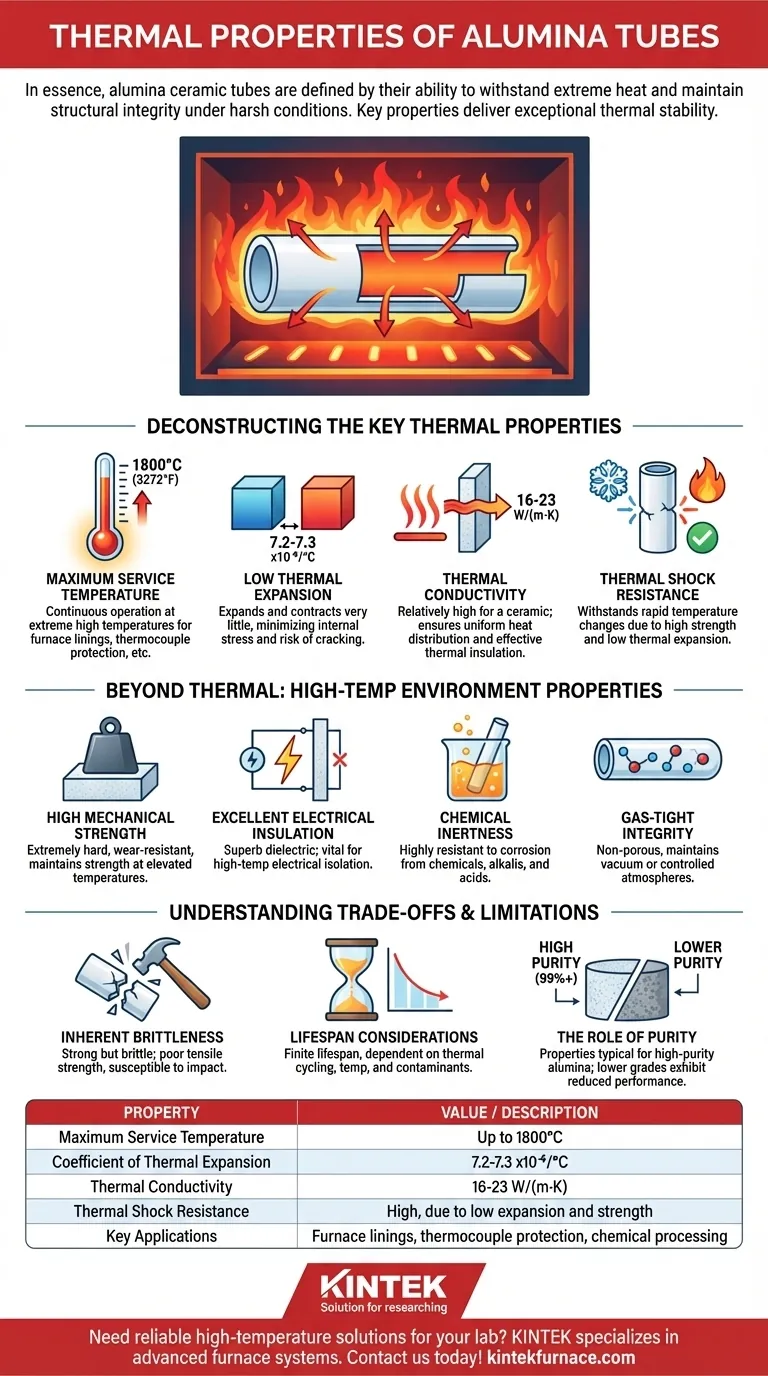

Em essência, os tubos cerâmicos de alumina são definidos pela sua capacidade de suportar calor extremo e manter a integridade estrutural sob condições severas. As suas principais propriedades térmicas incluem uma temperatura máxima de serviço de até 1800°C, um baixo coeficiente de expansão térmica de 7,2-7,3 x10⁻⁶/°C e uma condutividade térmica moderada para uma cerâmica, tipicamente entre 16 e 23 W/(m·K).

O verdadeiro valor da alumina não reside apenas na sua tolerância a altas temperaturas, mas na combinação de propriedades que proporcionam uma estabilidade térmica excecional. A sua baixa expansão, transferência de calor moderada e alta resistência mecânica trabalham em conjunto para resistir ao choque térmico e garantir a fiabilidade em aplicações exigentes.

Desvendando as Principais Propriedades Térmicas

Compreender como cada propriedade térmica contribui para o desempenho geral é fundamental para selecionar o material certo para a sua aplicação.

Temperatura Máxima de Serviço

Os tubos de alumina podem operar continuamente a temperaturas extremamente elevadas, com algumas classes classificadas para uso até 1800°C (3272°F).

Isto torna-os uma escolha padrão para revestimentos de fornos de alta temperatura, tubos de proteção de termopares e outros componentes em metalurgia, processamento químico e pesquisa avançada.

Baixa Expansão Térmica

A alumina exibe um baixo coeficiente de expansão térmica. Isto significa que o material expande e contrai muito pouco quando a sua temperatura muda.

Esta propriedade é crucial para manter a estabilidade dimensional e minimizar as tensões internas durante os ciclos de aquecimento e arrefecimento. Menor tensão traduz-se diretamente num menor risco de fissuras.

Condutividade Térmica

Para uma cerâmica, a alumina tem uma condutividade térmica relativamente alta de 16-23 W/(m·K). No entanto, em comparação com os metais, é um isolante térmico.

Esta característica é benéfica em aplicações como tubos de forno onde se deseja uma distribuição uniforme de calor na superfície do tubo. Noutros casos, proporciona isolamento térmico eficaz em comparação com qualquer alternativa metálica.

Resistência ao Choque Térmico

A resistência ao choque térmico é a capacidade de suportar mudanças rápidas de temperatura sem fissurar. Não é uma propriedade única, mas um resultado de vários fatores.

A boa resistência ao choque térmico da alumina advém da sua alta resistência mecânica combinada com a sua baixa expansão térmica. Isto permite-lhe dissipar tensões térmicas antes que se acumulem até um ponto de falha crítico.

Além do Térmico: Propriedades para Ambientes de Alta Temperatura

A utilidade dos tubos de alumina é reforçada por um conjunto de propriedades não-térmicas que são essenciais para a sobrevivência nos seus ambientes de operação pretendidos.

Alta Resistência Mecânica e Dureza

A alumina é um material extremamente duro e resistente ao desgaste, com alta resistência à compressão. Mantém esta resistência mesmo a temperaturas elevadas, evitando a deformação sob carga.

Excelente Isolamento Elétrico

A alumina é um excelente isolante elétrico (um material dielétrico). Esta propriedade é vital para aplicações que requerem isolamento elétrico a altas temperaturas, como em aquecedores e fabricação de componentes eletrónicos.

Inércia Química

Estes tubos são altamente resistentes à corrosão e ao ataque de uma ampla gama de produtos químicos, álcalis e ácidos, mesmo a altas temperaturas. Isto torna-os ideais para conter processos reativos ou corrosivos.

Integridade Estanque a Gases

Os tubos de alumina de alta pureza são não porosos e podem ser fabricados para serem estanques a gases. Isto é essencial para manter o vácuo ou uma atmosfera protetora controlada dentro de um forno.

Compreendendo as Vantagens e Limitações

Nenhum material é perfeito. Reconhecer as limitações da alumina é fundamental para uma implementação bem-sucedida e para evitar falhas prematuras.

Fragilidade Inerente

Como a maioria das cerâmicas, a alumina é forte, mas frágil. Possui excelente resistência à compressão, mas baixa resistência à tração e é altamente suscetível a falhas por impacto mecânico ou choque. Deve-se ter cuidado durante a instalação e operação para evitar impactos.

Considerações sobre a Vida Útil

Embora durável, a vida útil de um tubo de alumina é finita. Depende muito da severidade do ciclo térmico, da temperatura máxima de operação e da presença de contaminantes químicos, que podem acelerar a degradação ao longo do tempo.

O Papel da Pureza

As propriedades aqui descritas são típicas para alumina de alta pureza (por exemplo, 99%+). Os graus de menor pureza são menos caros, mas exibirão uma temperatura máxima de serviço mais baixa e um desempenho reduzido em todas as categorias.

Fazendo a Escolha Certa para a Sua Aplicação

Use o seu objetivo principal para determinar se a alumina é a escolha correta.

- Se o seu foco principal é a sobrevivência a temperaturas extremas: A alumina é uma escolha de primeira linha, capaz de operar em ambientes onde a maioria dos metais falharia.

- Se o seu foco principal é a estabilidade térmica e precisão: A baixa expansão térmica garante que os componentes permaneçam dimensionalmente estáveis e confiáveis através dos ciclos térmicos.

- Se o seu foco principal é o isolamento elétrico a altas temperaturas: A alumina é um dos melhores e mais amplamente utilizados materiais para este fim.

- Se o seu foco principal é sobreviver a impactos mecânicos: Deve considerar a adição de medidas de proteção ou explorar materiais alternativos mais resistentes, embora menos resistentes ao calor.

Em última análise, a combinação de resiliência térmica e integridade estrutural da alumina torna-a um material indispensável para a engenharia de alto desempenho.

Tabela Resumo:

| Propriedade | Valor / Descrição |

|---|---|

| Temperatura Máxima de Serviço | Até 1800°C |

| Coeficiente de Expansão Térmica | 7.2-7.3 x10⁻⁶/°C |

| Condutividade Térmica | 16-23 W/(m·K) |

| Resistência ao Choque Térmico | Alta, devido à baixa expansão e resistência |

| Aplicações Chave | Revestimentos de forno, proteção de termopares, processamento químico |

Precisa de soluções confiáveis para alta temperatura para o seu laboratório? A KINTEK especializa-se em sistemas avançados de fornos, como fornos de Mufla, Tubo e Vácuo, com profunda personalização para atender às suas necessidades térmicas exclusivas. Entre em contacto hoje para aumentar a sua precisão experimental e durabilidade!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno de aquecimento tubular facilita o processo de revestimento de carbono? Aumenta a condutividade do óxido em camadas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?