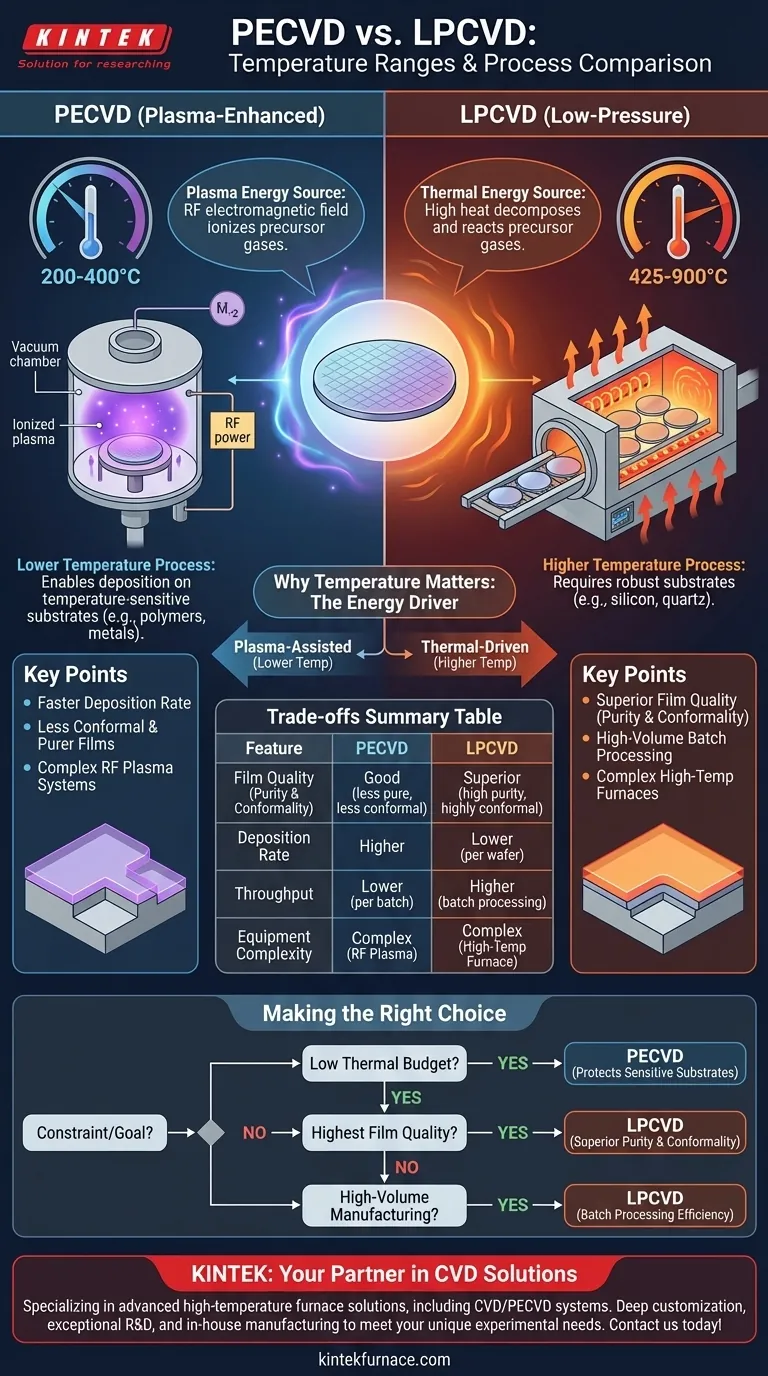

Na deposição química a vapor, o PECVD (Plasma-Enhanced Chemical Vapor Deposition) opera em temperaturas significativamente mais baixas, tipicamente entre 200-400°C. Em contraste, o LPCVD (Low-Pressure Chemical Vapor Deposition) requer um orçamento térmico muito maior, com processos que variam de 425-900°C. Essa diferença fundamental de temperatura é um resultado direto de como cada processo fornece a energia necessária para impulsionar a reação de deposição.

A escolha entre LPCVD e PECVD não se trata apenas de temperatura, mas da fonte de energia que a dita. A dependência do LPCVD da energia térmica exige alto calor, mas produz filmes superiores, enquanto o uso de energia de plasma pelo PECVD permite o processamento em baixa temperatura, essencial para substratos sensíveis à temperatura.

Por Que a Temperatura é o Fator Determinante

A temperatura operacional é a distinção mais crítica entre essas duas poderosas técnicas de deposição. Ela influencia diretamente tudo, desde a qualidade do filme até quais materiais você pode usar como substrato. A razão para a vasta diferença de temperatura reside no mecanismo central de cada processo.

LPCVD: A Abordagem Termicamente Impulsionada

O LPCVD depende exclusivamente da energia térmica para iniciar e sustentar as reações químicas. Os gases precursores introduzidos na câmara de vácuo devem ser aquecidos a uma temperatura alta o suficiente para que se decomponham e reajam na superfície do substrato.

Este ambiente de alta temperatura (425-900°C) é necessário para fornecer a energia de ativação para as reações de superfície. O resultado é tipicamente um filme de altíssima pureza, denso e altamente conformacional, pois o calor permite que os átomos migrem na superfície para encontrar sítios de rede de baixa energia.

PECVD: A Alternativa Assistida por Plasma

O PECVD contorna a necessidade de altas temperaturas introduzindo outra forma de energia: o plasma. Um campo eletromagnético (tipicamente de Radiofrequência) é usado para ionizar os gases precursores, criando um plasma altamente reativo.

Este plasma contém íons, radicais e outras espécies excitadas que são muito mais reativas do que as moléculas de gás originais. Como essas espécies já estão energizadas, a reação de deposição pode prosseguir em temperaturas muito mais baixas (200-400°C). A energia é fornecida pelo plasma, e não apenas pelo calor.

O Impacto na Compatibilidade do Substrato

A baixa temperatura de operação do PECVD é sua maior vantagem. Permite a deposição de filmes em substratos que não podem suportar altas cargas térmicas.

Isso inclui substratos com camadas metálicas previamente fabricadas (como alumínio, que derrete a ~660°C), polímeros ou outros dispositivos sensíveis à temperatura. O LPCVD, devido ao seu alto calor, é amplamente restrito a substratos termicamente robustos, como silício puro ou wafers de quartzo.

Compreendendo as Desvantagens

Escolher um método de deposição é uma questão de equilibrar prioridades concorrentes. A temperatura mais baixa do PECVD vem com comprometimentos específicos em comparação com os filmes de alta qualidade produzidos pelo LPCVD.

Qualidade do Filme: Pureza e Conformabilidade

O LPCVD é o padrão ouro para a qualidade do filme. O processo de alta temperatura produz filmes com excelente estequiometria (a proporção correta de elementos), baixos níveis de impurezas e conformabilidade superior (a capacidade de revestir uniformemente trincheiras e degraus complexos de alta proporção de aspecto).

Os filmes PECVD, por outro lado, frequentemente incorporam hidrogênio, pois precursores como o silano (SiH₄) não são totalmente dissociados. Isso pode afetar as propriedades elétricas e ópticas do filme. A conformabilidade do PECVD também é geralmente pior do que a do LPCVD.

Taxa de Deposição e Produtividade

Os processos PECVD podem frequentemente atingir taxas de deposição mais altas do que o LPCVD. Isso ocorre porque o plasma cria uma alta concentração de espécies reativas perto da superfície do substrato.

No entanto, os sistemas LPCVD são tipicamente fornos de lote grandes capazes de processar centenas de wafers simultaneamente. Esse processamento em lote de alto volume frequentemente confere ao LPCVD uma vantagem significativa na produtividade geral para produção em massa, apesar de uma taxa de deposição por wafer mais lenta.

Complexidade do Equipamento e do Processo

Embora o mecanismo de reação do LPCVD seja mais simples (impulsionado pelo calor), o equipamento requer fornos de alta temperatura robustos e manuseio.

Os sistemas PECVD não exigem aquecimento tão extremo, mas envolvem sistemas complexos de geração de plasma RF, incluindo redes de correspondência e fontes de energia, adicionando uma camada diferente de complexidade ao controle do processo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar PECVD ou LPCVD é fundamentalmente uma escolha de engenharia estratégica baseada nas restrições e objetivos do seu projeto específico.

- Se seu foco principal é a compatibilidade do substrato e um baixo orçamento térmico: O PECVD é a escolha clara e muitas vezes a única, pois protege materiais sensíveis à temperatura já existentes em seu wafer.

- Se seu foco principal é a mais alta qualidade de filme, pureza e conformabilidade: O LPCVD é o método superior, desde que seu substrato possa suportar as altas temperaturas de processamento necessárias.

- Se seu foco principal é a fabricação em alto volume em substratos robustos: O LPCVD em uma configuração de forno de lote frequentemente oferece a solução mais econômica para a produção de filmes dielétricos ou de polissilício de alta qualidade.

Em última análise, a escolha entre PECVD e LPCVD é uma decisão estratégica ditada pelas limitações do seu substrato e pelos requisitos de desempenho do seu filme final.

Tabela Resumo:

| Processo | Faixa de Temperatura | Principal Fonte de Energia | Ideal Para |

|---|---|---|---|

| PECVD | 200-400°C | Plasma | Substratos sensíveis à temperatura, deposição mais rápida |

| LPCVD | 425-900°C | Térmica | Filmes de alta pureza, revestimentos conformacionais, processamento em lote |

Com dificuldade para escolher o processo CVD certo para seu laboratório? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais únicas – seja você trabalhando com materiais sensíveis à temperatura ou exigindo qualidade de filme superior. Entre em contato conosco hoje para discutir como nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico