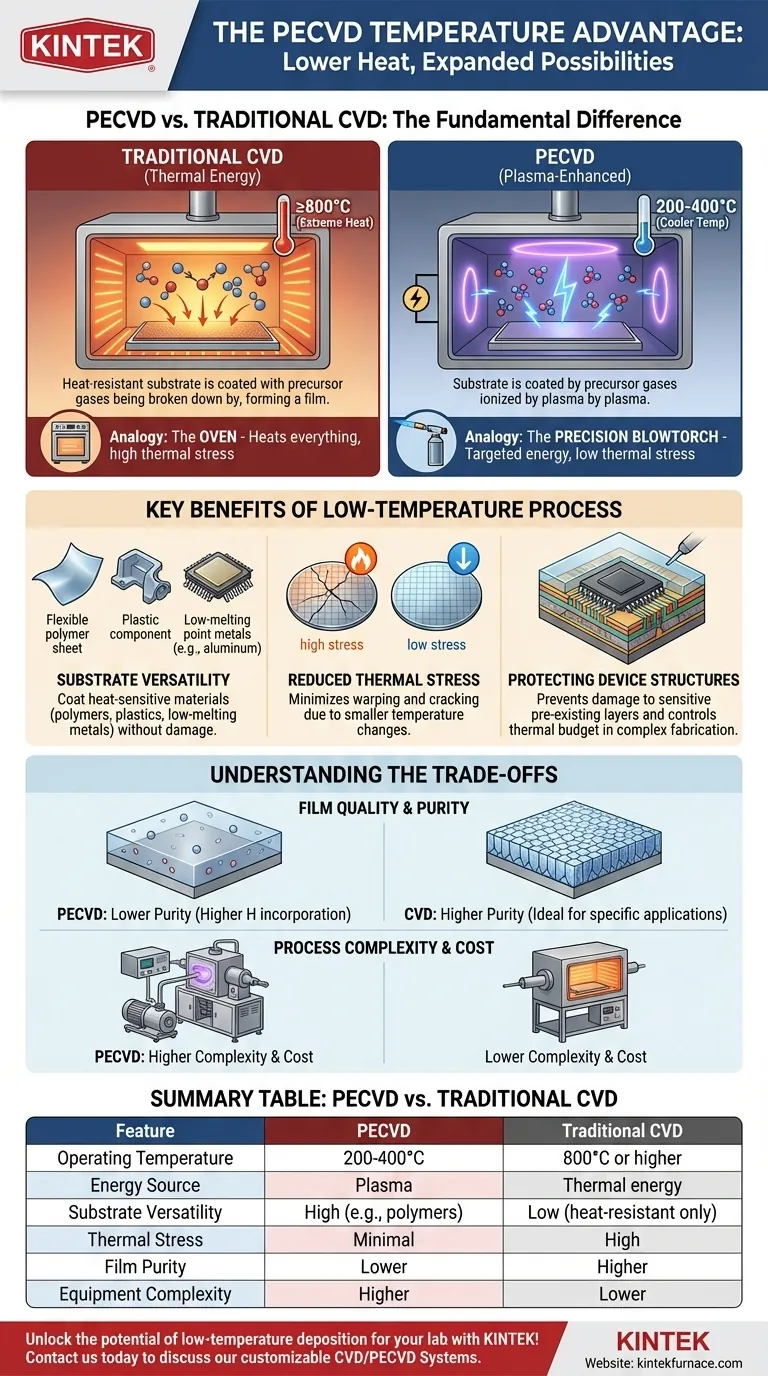

A principal vantagem do PECVD é a sua temperatura operacional drasticamente mais baixa em comparação com a Deposição Química de Vapor (CVD) tradicional. Enquanto o CVD tradicional requer calor extremo (frequentemente 800°C ou superior) para iniciar as reações químicas, o Plasma-Enhanced CVD (PECVD) opera em temperaturas muito mais frias, tipicamente na faixa de 200-400°C. Isso é possibilitado pelo uso de plasma, em vez de apenas energia térmica, para quebrar os gases precursores e impulsionar o processo de deposição.

A diferença central é como a energia é fornecida ao sistema. O CVD tradicional usa energia térmica de força bruta, forçando um ambiente de alta temperatura. O PECVD usa plasma para fornecer energia direcionada para a reação química, desacoplando a reação da temperatura do substrato e permitindo o crescimento de filmes de alta qualidade em materiais sensíveis ao calor.

A Diferença Fundamental: Energia Térmica vs. Plasma

Para entender a vantagem da temperatura, você deve primeiro entender como cada processo fornece a energia necessária para formar um filme fino a partir de um gás.

Como Funciona o CVD Tradicional

O CVD tradicional depende exclusivamente de energia térmica. Os gases precursores são introduzidos em uma câmara contendo um substrato aquecido. A alta temperatura fornece a energia de ativação necessária para quebrar as ligações químicas nas moléculas de gás, permitindo que reajam e se depositem como um filme sólido na superfície quente.

A temperatura do processo é ditada inteiramente pela energia necessária para essa reação química.

Como Funciona o PECVD

O PECVD introduz uma fonte de energia adicional: plasma. Um campo elétrico é aplicado ao gás precursor, arrancando elétrons dos átomos e criando um gás ionizado altamente reativo—o plasma.

Os elétrons e íons energéticos dentro do plasma colidem com as moléculas de gás. Essas colisões, e não o calor elevado, fornecem a energia para quebrar as ligações químicas. Isso permite que a reação de deposição ocorra em uma temperatura de substrato significativamente mais baixa.

Uma Analogia: As Ferramentas do Chef

Pense no CVD tradicional como um forno. Para cozinhar uma parte específica de um prato, você precisa aquecer o forno inteiro a uma temperatura muito alta, expondo tudo dentro a esse calor.

O PECVD é como usar um maçarico de precisão. O chef pode aplicar energia intensa e localizada exatamente onde é necessário para desencadear uma reação (como caramelizar açúcar) sem superaquecer o restante do prato. O plasma é o maçarico, fornecendo energia direcionada independente da temperatura geral da câmara.

Principais Benefícios de um Processo de Baixa Temperatura

A capacidade de operar em temperaturas mais baixas não é apenas uma melhoria menor; ela expande fundamentalmente as aplicações da deposição de filme fino.

Versatilidade do Substrato

Esta é a vantagem mais significativa. Materiais que derreteriam, deformariam ou degradariam em um forno CVD tradicional podem ser revestidos usando PECVD. Isso inclui polímeros, plásticos e outros materiais orgânicos.

Também permite a deposição em wafers semicondutores totalmente ou parcialmente fabricados que contêm estruturas metálicas (como interconexões de alumínio) com baixo ponto de fusão.

Estresse Térmico Reduzido

Aquecer e resfriar um substrato, especialmente em uma ampla faixa de temperatura, induz estresse mecânico à medida que o material se expande e contrai. Isso pode fazer com que os wafers se curvem ou até rachem.

O menor delta de temperatura em um processo PECVD minimiza esse estresse térmico, melhorando a integridade mecânica do substrato e do filme depositado.

Proteção das Estruturas de Dispositivo Existentes

Na microfabricação moderna, os wafers passam por muitas etapas de processo. Uma etapa de PECVD de baixa temperatura impede a difusão indesejada de dopantes ou danos a camadas sensíveis pré-existentes no dispositivo. Esse controle sobre o "orçamento térmico" é fundamental para a fabricação de circuitos integrados complexos.

Entendendo as Compensações

Embora poderoso, a vantagem de baixa temperatura do PECVD vem com considerações que podem tornar o CVD tradicional preferível em certos cenários.

Qualidade e Pureza do Filme

Como o mecanismo de deposição é diferente, o filme resultante não é idêntico. Os filmes de PECVD geralmente têm uma concentração maior de hidrogênio incorporado, pois os gases precursores não são dissociados tão completamente.

Para aplicações que exigem a mais alta pureza, densidade ou cristalinidade de filme possível (como certos óxidos de porta), o ambiente de alta temperatura do CVD tradicional pode produzir um resultado superior, presumindo que o substrato possa suportar o calor.

Complexidade e Custo do Processo

Um sistema PECVD é inerentemente mais complexo do que um reator de CVD térmico tradicional. Ele requer geradores de energia de RF, redes de casamento de impedância e sistemas de vácuo avançados para criar e sustentar o plasma. Isso se traduz em custos de equipamento mais altos e manutenção potencialmente mais complexa.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha entre PECVD e CVD tradicional depende inteiramente de suas limitações de substrato e das propriedades de filme desejadas.

- Se seu foco principal for a compatibilidade com materiais sensíveis ao calor: O PECVD é a escolha definitiva e muitas vezes a única para revestir polímeros, plásticos ou dispositivos com metais de baixo ponto de fusão.

- Se seu foco principal for alcançar a mais alta pureza e densidade de filme possível: O CVD térmico tradicional pode ser necessário, desde que seu substrato possa suportar o calor intenso.

- Se seu foco principal for gerenciar o orçamento térmico na fabricação de dispositivos complexos: O PECVD oferece controle crítico para depositar filmes tardiamente no processo de fabricação sem danificar as camadas previamente fabricadas.

Ao entender o papel da energia em cada processo, você pode selecionar o método de deposição que melhor protege seu substrato enquanto alcança as propriedades de filme desejadas.

Tabela de Resumo:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Temperatura de Operação | 200-400°C | 800°C ou superior |

| Fonte de Energia | Plasma | Energia térmica |

| Versatilidade do Substrato | Alta (ex: polímeros, metais de baixo ponto de fusão) | Baixa (apenas materiais resistentes ao calor) |

| Estresse Térmico | Mínimo | Alto |

| Pureza do Filme | Menor (pode ter incorporação de hidrogênio) | Maior |

| Complexidade do Equipamento | Maior | Menor |

Desbloqueie o potencial da deposição de baixa temperatura para seu laboratório com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptadas às suas necessidades experimentais exclusivas. Nossa capacidade de personalização profunda garante um desempenho preciso para materiais sensíveis ao calor. Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura