Em sua essência, os fornos tipo mufla são definidos por quatro características padrão: controle de temperatura totalmente programável, uniformidade de temperatura excepcional, construção física robusta para longevidade e sistemas de aquecimento altamente confiáveis e eficientes. Esses elementos trabalham em conjunto para oferecer processamento térmico preciso e repetível para uma ampla gama de aplicações exigentes.

Um forno tipo mufla não é apenas uma caixa aquecida simples. É um sistema projetado para a integridade do processo, onde controles sofisticados, dinâmicas de aquecimento uniformes e construção energeticamente eficiente se combinam para garantir resultados consistentes e confiáveis.

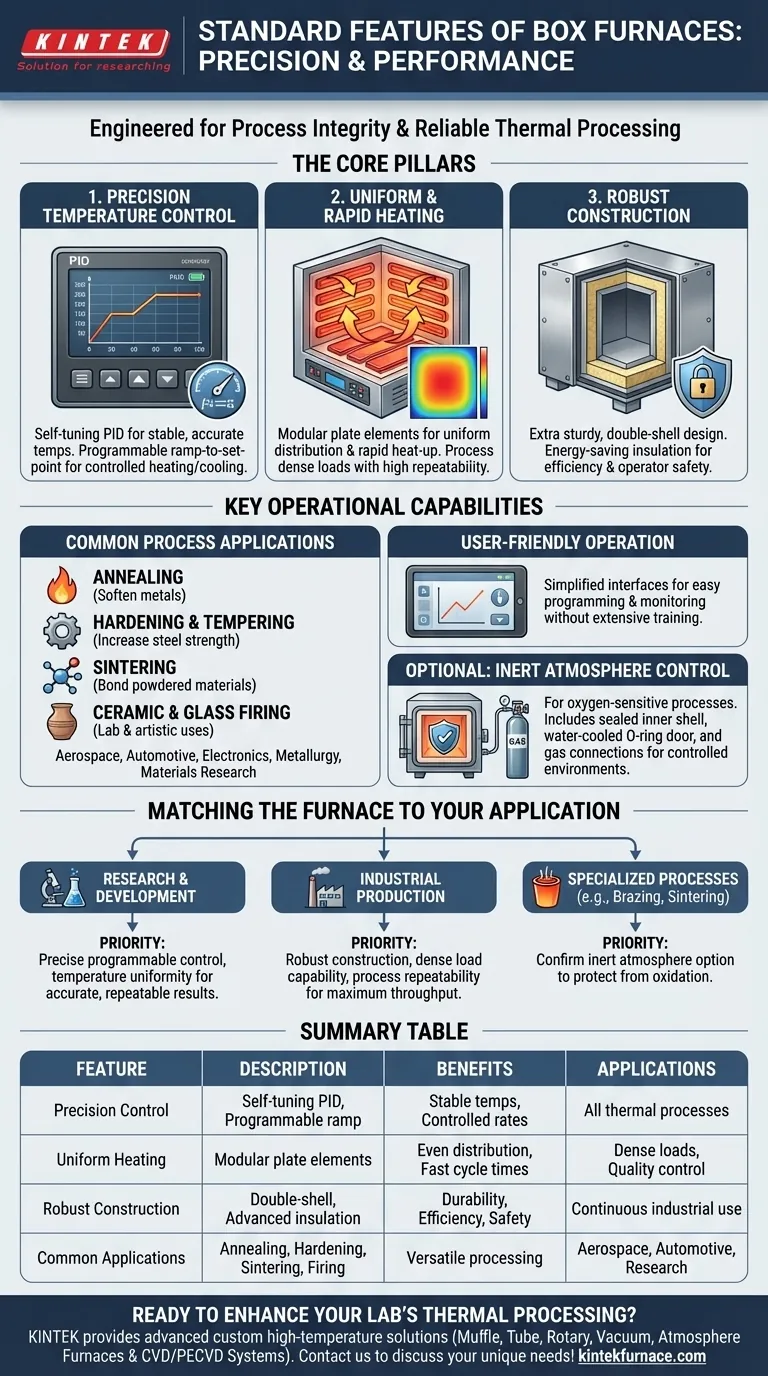

Os Pilares Essenciais do Projeto de Fornos Tipo Mufla

Um forno tipo mufla moderno é construído sobre uma base de controle, eficiência e durabilidade. Cada característica é um componente crítico que permite seu desempenho tanto em ambientes de laboratório quanto industriais.

Controle de Temperatura de Precisão

A característica definidora de um forno tipo mufla é sua capacidade de gerenciar a temperatura com precisão. Os consoles de controle usam instrumentação PID (Proporcional-Integral-Derivativa) com autoajuste.

Este sistema calcula automaticamente as configurações ideais para o processo térmico específico, garantindo temperaturas estáveis e precisas sem overshoot.

Uma característica chave é a capacidade de rampa programável para ponto de ajuste. Isso permite que os usuários definam a taxa exata de aquecimento e resfriamento, o que é crítico para materiais sensíveis ao choque térmico.

Aquecimento Uniforme e Rápido

Os fornos tipo mufla são projetados para uma distribuição de temperatura altamente uniforme em toda a câmara. Isso garante que cada parte de uma carga, independentemente de sua posição, experimente as mesmas condições térmicas.

Eles utilizam elementos de aquecimento de placa modular conhecidos por sua longevidade e capacidade de aquecer rapidamente. Este projeto evita as limitações típicas de carga de watt de outros tipos de elementos, permitindo tempos de ciclo mais rápidos.

Essa combinação de calor uniforme e resposta rápida permite o processamento de cargas densas e garante alta repetibilidade do processo, um fator crucial para o controle de qualidade na produção.

Construção Robusta e Eficiente

Um forno tipo mufla padrão apresenta uma construção de dupla camada extra resistente. Este projeto, combinado com isolamento avançado de economia de energia, minimiza a perda de calor e reduz as temperaturas da superfície externa, melhorando tanto a eficiência quanto a segurança do operador.

Essa qualidade de construção robusta garante que o forno possa suportar os rigores do uso industrial contínuo por uma longa vida útil. Componentes premium são usados em toda a sua extensão para garantir alta confiabilidade.

Principais Capacidades Operacionais

As características de design padrão se traduzem diretamente em uma ferramenta operacional versátil e fácil de usar, adequada para uma variedade de setores.

Aplicações Comuns de Processo

Os fornos tipo mufla são cavalos de batalha na ciência dos materiais e na fabricação. Eles são rotineiramente usados para processos como:

- Recozimento: Para amolecer metais e aliviar tensões internas.

- Têmpera e Revenimento: Para aumentar a dureza e tenacidade do aço.

- Sinterização: Para unir materiais em pó em altas temperaturas.

- Queima de Cerâmica e Vidro: Amplamente utilizado em laboratórios e aplicações artísticas.

Essas capacidades os tornam essenciais em indústrias como aeroespacial, automotiva, eletrônica, metalurgia e pesquisa de materiais.

Operação Amigável ao Usuário

Apesar de seus sofisticados sistemas internos, os fornos tipo mufla são projetados com interfaces de controle amigáveis. Isso simplifica a programação e o monitoramento, tornando os ciclos térmicos complexos acessíveis aos operadores sem treinamento extensivo.

Entendendo as Configurações Opcionais

Embora as características acima sejam padrão, muitas aplicações exigem ambientes especializados. A característica opcional mais comum é o controle de atmosfera.

Controle de Atmosfera Inerte

Para processos que não podem ser expostos ao oxigênio, os fornos tipo mufla podem ser equipados com uma opção de atmosfera inerte selada a gás.

Esta atualização geralmente inclui uma concha interna completamente selada, uma porta selada com O-ring resfriada a água e conexões elétricas resfriadas a gás ou água para manter a integridade da atmosfera controlada.

Em alguns projetos de fornos de carregamento inferior, uma cúpula de atmosfera removível pode ser usada para operações de alta temperatura sob um ambiente de gás específico.

Adaptando o Forno à Sua Aplicação

Escolher um forno significa alinhar suas características com seu objetivo principal.

- Se seu foco principal é pesquisa e desenvolvimento: Priorize controle programável preciso e uniformidade de temperatura para garantir resultados experimentais precisos e repetíveis.

- Se seu foco principal é a produção industrial: Enfatize construção robusta, capacidade de carga densa e repetibilidade do processo para máxima produtividade e confiabilidade.

- Se seu foco principal é um processo especializado como brasagem ou sinterização: Confirme a disponibilidade e as especificações da opção de atmosfera inerte para proteger seus materiais da oxidação.

Compreender essas características padrão e opcionais permite que você selecione um forno tipo mufla que servirá como uma ferramenta confiável para alcançar seus resultados específicos de processamento térmico.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Controle de Temperatura de Precisão | Usa PID com autoajuste e rampa programável para ponto de ajuste para aquecimento e resfriamento estáveis e precisos. |

| Aquecimento Uniforme e Rápido | Elementos de placa modular garantem distribuição uniforme de temperatura e tempos de ciclo rápidos para cargas densas. |

| Construção Robusta | Projeto de dupla camada com isolamento de economia de energia para durabilidade, eficiência e segurança do operador. |

| Aplicações Comuns | Recozimento, têmpera, sinterização e queima de cerâmica nos setores aeroespacial, automotivo e de pesquisa. |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno tipo mufla personalizado? A KINTEK aproveita P&D excepcional e fabricação própria para fornecer soluções avançadas de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendemos às suas necessidades experimentais exclusivas—entre em contato conosco hoje para discutir como podemos entregar resultados precisos e confiáveis para suas aplicações!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?