Nos últimos anos, o projeto de fornos rotativos evoluiu significativamente para além de suas raízes mecânicas tradicionais. As inovações mais impactantes concentram-se na automação e controle digital, materiais avançados para construção, eficiência energética, redução de emissões e novos fatores de forma modulares. Essas mudanças trabalham em conjunto para transformar o forno de um simples tambor de aquecimento em um sistema de processamento térmico preciso e orientado por dados.

O desafio central com fornos rotativos tradicionais sempre foi sua ineficiência, altos custos operacionais e impacto ambiental. As inovações modernas não são meros aprimoramentos incrementais; elas representam uma mudança fundamental em direção a tornar os fornos mais inteligentes, mais sustentáveis e altamente adaptáveis às necessidades específicas de processamento de materiais.

Por Que o Projeto de Forno Tradicional Está Sendo Reimaginado

Um forno rotativo, em sua essência, é uma máquina simples: um grande cilindro de aço rotativo revestido com tijolos refratários, inclinado ligeiramente. O material alimentado na extremidade superior viaja através do forno enquanto ele gira, sofrendo alterações térmicas e químicas.

Durante décadas, o projeto focou na durabilidade e escala de força bruta, com alguns fornos atingindo mais de 700 pés de comprimento. No entanto, essa abordagem traz limitações inerentes: enorme consumo de energia, dependência da experiência do operador para controle, tempo de inatividade significativo de manutenção e emissões ambientais substanciais.

As demandas modernas por eficiência de processo, otimização de custos e conformidade regulatória rigorosa forçaram uma reconsideração completa desse modelo tradicional.

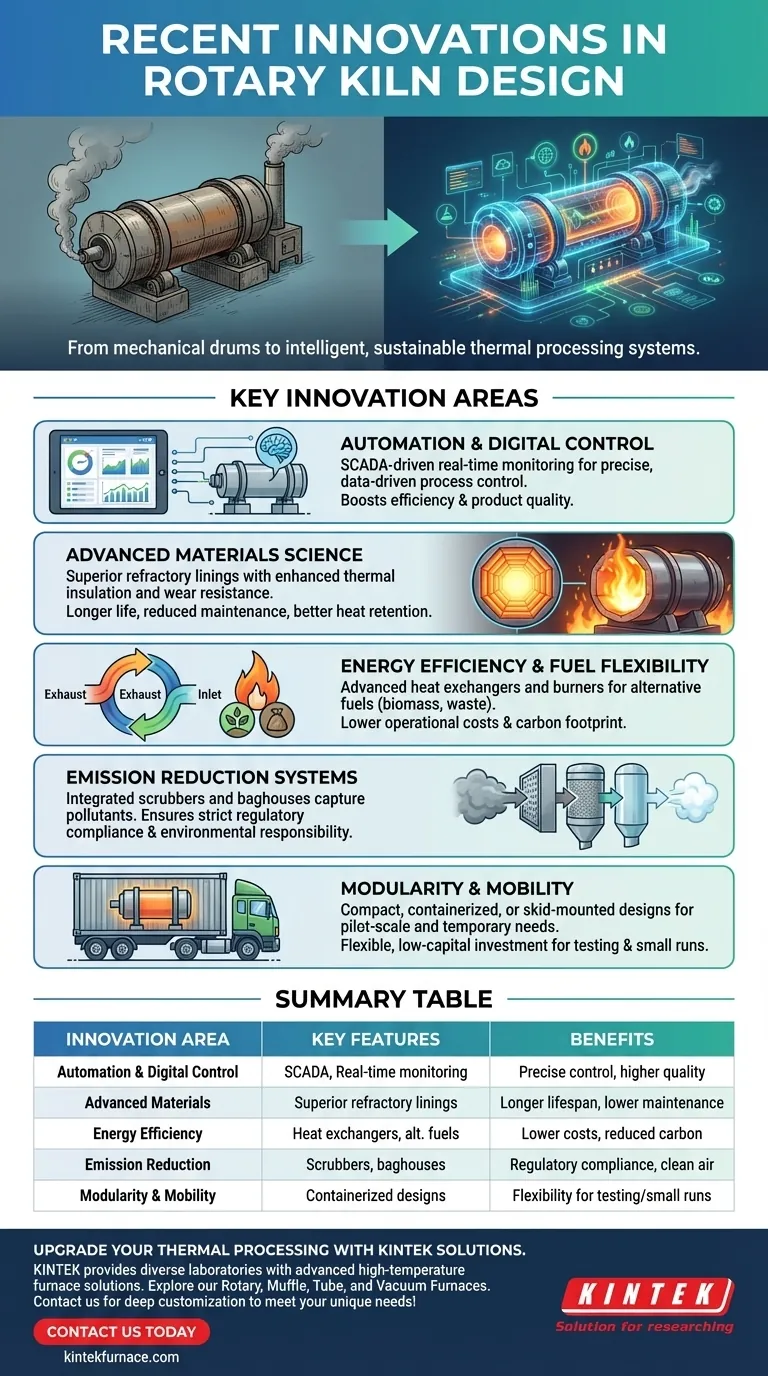

Principais Áreas de Inovação Moderna

As inovações de hoje visam os pontos fracos centrais dos projetos mais antigos, focando em inteligência, eficiência e sustentabilidade.

Automação e Controle Digital

O maior salto é a integração de sistemas de controle digital. Os sistemas SCADA (Supervisory Control and Data Acquisition - Controle de Supervisão e Aquisição de Dados) são agora centrais para a operação moderna do forno.

Essas plataformas fornecem monitoramento em tempo real de variáveis críticas como perfis de temperatura, tempo de retenção, taxa de alimentação e fluxo de gás. Isso permite ajustes automatizados, passando de uma operação manual baseada na experiência para um controle de processo preciso orientado por dados que aumenta a eficiência e a qualidade do produto.

Ciência de Materiais Avançada

A durabilidade de um forno é ditada pelo seu revestimento refratário, que protege a carcaça de aço contra calor extremo e ataque químico.

Inovações em materiais refratários produziram revestimentos com isolamento térmico superior e resistência ao desgaste. Isso se traduz diretamente em maior vida útil da campanha, menor tempo de inatividade para manutenção e melhor retenção de calor, o que reduz o consumo geral de energia.

Eficiência Energética e Flexibilidade de Combustível

A energia é o principal custo operacional de um forno rotativo. Os projetos modernos priorizam a eficiência por vários meios.

Trocadores de calor avançados são usados para recuperar o calor residual dos gases de exaustão e pré-aquecer o material de entrada ou o ar de combustão. Além disso, os queimadores e sistemas de combustão agora são projetados para lidar com uma gama mais ampla de combustíveis alternativos, incluindo biomassa ou combustíveis derivados de resíduos, reduzindo a dependência de combustíveis fósseis e diminuindo tanto os custos quanto a pegada de carbono.

Sistemas de Redução de Emissões

O cumprimento das regulamentações ambientais é um aspecto inegociável da indústria moderna. Os sistemas de fornos agora integram tecnologias sofisticadas de redução de emissões.

Isso inclui lavadores de gases de alta eficiência, filtros de mangas e outros sistemas de tratamento de gás que capturam poluentes antes que sejam liberados na atmosfera. Isso garante que toda a operação de processamento térmico permaneça em conformidade com os padrões mais rigorosos.

Modularidade e Mobilidade

Uma inovação significativa é o afastamento de instalações exclusivamente maciças e permanentes. Fornos rotativos modulares e móveis oferecem nova flexibilidade.

Esses sistemas compactos, contêinerizados ou montados em skids são ideais para testes em escala piloto, corridas de produção menores ou projetos temporários em locais remotos. Eles permitem que as empresas validem um processo ou cumpram um contrato específico sem o enorme investimento de capital de um forno permanente.

Entendendo as Compensações

Embora essas inovações ofereçam vantagens claras, elas não estão isentas de seu próprio conjunto de desafios e considerações.

O Custo da Complexidade Adicionada

A automação e os arranjos de sensores avançados introduzem um nível mais alto de complexidade técnica. A operação e manutenção desses sistemas requerem uma força de trabalho mais qualificada. Uma falha em um componente de controle digital pode ser tão disruptiva quanto uma falha mecânica, exigindo experiência especializada em diagnóstico.

As Propriedades do Material Continuam Sendo Primordiais

Nenhuma quantidade de tecnologia pode compensar uma compreensão deficiente do material que está sendo processado. Características chave como distribuição do tamanho das partículas, densidade aparente, teor de umidade e propriedades químicas ainda ditam fundamentalmente o projeto do forno. Testes em escala piloto continuam sendo uma etapa crítica para coletar esses dados e garantir que o projeto final seja adaptado para o sucesso.

Retrofit vs. Nova Construção

A integração das inovações mais recentes em um forno antigo e existente pode ser desafiadora e cara. Embora o retrofit de controles de emissão ou um novo queimador seja frequentemente viável, alcançar o benefício total de um projeto totalmente automatizado e energeticamente eficiente só é tipicamente possível com um sistema novo e construído para fins específicos.

Fazendo a Escolha Certa para Seu Objetivo

A seleção dos elementos de projeto corretos depende inteiramente do seu objetivo operacional principal.

- Se seu foco principal for maximizar a eficiência e reduzir os custos operacionais: Priorize um projeto com automação avançada, controles em tempo real e sistemas integrados de recuperação de calor.

- Se seu foco principal for garantir conformidade regulatória rigorosa: Invista pesadamente nas melhores tecnologias de redução de emissões disponíveis e sistemas de monitoramento contínuo.

- Se seu foco principal for aumentar o tempo de atividade e a durabilidade da planta: Especifique materiais refratários avançados e componentes mecânicos robustos, mesmo que o custo inicial seja maior.

- Se seu foco principal for desenvolvimento de processos ou produção de curto prazo: Explore sistemas de fornos modulares e móveis para fornecer flexibilidade sem o compromisso de capital de longo prazo.

Em última análise, as inovações modernas transformam o forno rotativo de um instrumento de força bruta em uma ferramenta precisa e inteligente para transformação de materiais.

Tabela Resumo:

| Área de Inovação | Principais Características | Benefícios |

|---|---|---|

| Automação e Controle Digital | Sistemas SCADA, monitoramento em tempo real | Controle de processo preciso, eficiência aprimorada, maior qualidade do produto |

| Materiais Avançados | Revestimentos refratários superiores | Vida útil mais longa, manutenção reduzida, melhor retenção de calor |

| Eficiência Energética | Trocadores de calor, uso de combustíveis alternativos | Custos operacionais mais baixos, pegada de carbono reduzida |

| Redução de Emissões | Lavadores de gases, filtros de mangas | Conformidade regulatória, impacto ambiental reduzido |

| Modularidade e Mobilidade | Projetos contêinerizados, montados em skids | Flexibilidade para testes, pequenas corridas, locais remotos |

Pronto para atualizar seu processamento térmico com soluções de fornos rotativos de ponta? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas inovações podem melhorar sua eficiência, sustentabilidade e conformidade!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado