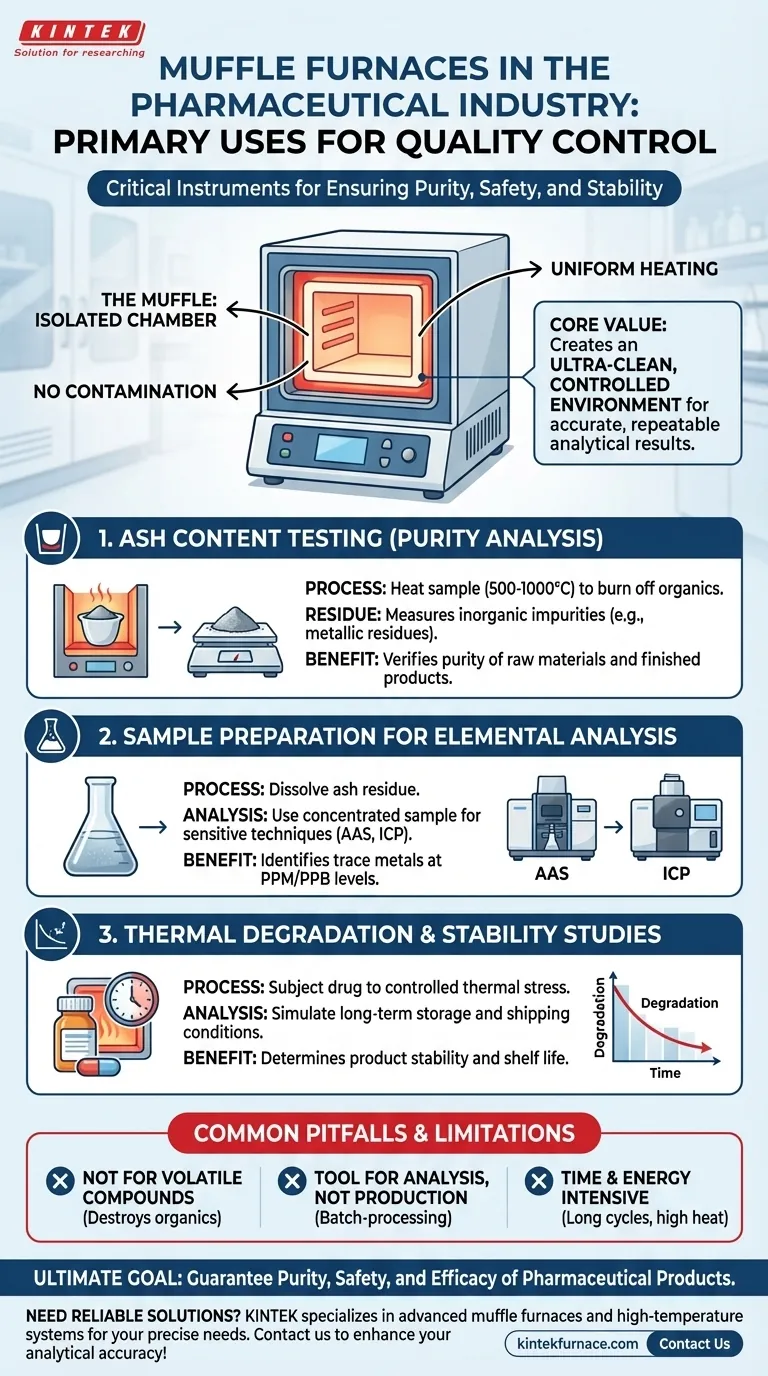

Na indústria farmacêutica, o forno mufla não é usado para fabricação, mas serve como um instrumento analítico crítico para controle de qualidade. Suas principais funções são realizar a calcinação (ashing) para análise de pureza, preparar amostras para testes elementares adicionais e conduzir estudos de degradação térmica para garantir a estabilidade do medicamento.

O valor central de um forno mufla em produtos farmacêuticos não é simplesmente seu alto calor, mas sua capacidade de criar um ambiente ultralimpo e controlado. Isso garante que os testes analíticos de pureza e estabilidade sejam precisos, repetíveis e livres de contaminação, o que é essencial para atender a rigorosos padrões regulatórios.

A Função Principal: Um Ambiente Isolado de Alta Temperatura

Um forno mufla é fundamentalmente um forno de alta temperatura com uma característica de design crítica que lhe confere seu nome e propósito.

O que é o "Muffle" (Mufla)?

A "mufla" é uma câmara interna isolada que contém a amostra. Ela separa o material que está sendo aquecido dos elementos de aquecimento reais e de quaisquer contaminantes produzidos pela combustão.

Este design garante que a amostra seja aquecida uniformemente e não seja contaminada pelo próprio forno. Esse isolamento é inegociável para o trabalho analítico preciso exigido em produtos farmacêuticos.

Por Que Isso É Importante para o Controle de Qualidade

Na análise farmacêutica, até mesmo contaminação microscópica pode invalidar os resultados dos testes. Ao separar a amostra, o forno mufla garante que a única coisa sendo analisada é a própria substância medicamentosa.

Isso permite que os cientistas meçam impurezas ou degradação com confiança, sabendo que os resultados não são distorcidos por variáveis externas.

Aplicações Principais na Análise Farmacêutica

O ambiente de aquecimento limpo do forno é aproveitado para vários procedimentos chave de controle de qualidade (CQ).

Teste de Teor de Cinzas para Pureza

A aplicação mais comum é a calcinação (ashing). Este processo envolve aquecer uma amostra a uma alta temperatura (tipicamente 500-1000°C) para queimar completamente todo o material orgânico.

O que resta é uma pequena quantidade de resíduo inorgânico, não combustível, conhecido como cinza.

O peso desta cinza é uma medida direta das impurezas inorgânicas (por exemplo, resíduos metálicos de catalisadores, cargas inorgânicas) na amostra do medicamento. Este é um teste fundamental para verificar a pureza de matérias-primas e produtos acabados.

Preparação de Amostras para Análise Elementar

A calcinação é frequentemente apenas a primeira etapa. A cinza resultante é uma amostra concentrada de todos os elementos inorgânicos presentes no medicamento original.

Esta cinza preparada pode então ser dissolvida e analisada usando técnicas altamente sensíveis como Espectrometria de Absorção Atômica (AAS) ou Plasma Indutivamente Acoplado (ICP). Esses métodos podem identificar e quantificar metais traço específicos em níveis de partes por milhão ou até partes por bilhão.

Estudos de Degradação Térmica e Estabilidade

Fornos mufla são usados para submeter um produto farmacêutico a um estresse térmico controlado. Isso ajuda a determinar sua estabilidade e vida útil.

Ao expor o medicamento a altas temperaturas por um período definido, os analistas podem simular os efeitos do armazenamento a longo prazo ou da exposição a condições extremas de transporte. A degradação resultante é então medida, fornecendo dados cruciais para definir datas de validade e recomendações de armazenamento.

Armadilhas e Limitações Comuns

Embora essencial, um forno mufla é uma ferramenta específica com limitações claras que são importantes de entender.

Não Serve para Analisar Compostos Voláteis

O propósito inteiro da calcinação é destruir compostos orgânicos. Portanto, um forno mufla não pode ser usado para analisar o ingrediente farmacêutico ativo (IFA) em si ou qualquer outro componente orgânico. Seu uso é focado no resíduo inorgânico que resta.

Uma Ferramenta para Análise, Não para Produção

Fornos mufla são instrumentos de processamento em lote projetados para pequenas amostras em um ambiente de laboratório. Eles não são usados para secagem em massa ou tratamento térmico em larga escala na fabricação.

Requisitos de Tempo e Energia

Atingir e manter temperaturas acima de 500°C é um processo intensivo em energia. Um único ciclo de calcinação pode levar várias horas desde o aquecimento até o resfriamento, tornando-o uma etapa demorada no fluxo de trabalho analítico.

Como Aplicar Isto ao Seu Objetivo

Sua escolha de método depende inteiramente da questão analítica que você precisa responder.

- Se seu foco principal é determinar a pureza inorgânica geral: Use o forno mufla para um teste de "perda por ignição" ou calcinação gravimétrica para medir a porcentagem total de material não combustível.

- Se seu foco principal é identificar contaminantes metálicos específicos: Use o forno como etapa de preparação da amostra para criar uma amostra de cinzas para análise subsequente via AAS ou ICP.

- Se seu foco principal é avaliar a estabilidade do produto e a vida útil: Empregue o forno para testes de estresse térmico controlado como parte de um protocolo abrangente de estudo de estabilidade.

Em última análise, o forno mufla é uma ferramenta indispensável para gerar os dados analíticos precisos necessários para garantir a pureza, segurança e eficácia dos produtos farmacêuticos.

Tabela Resumo:

| Aplicação | Propósito | Benefício Principal |

|---|---|---|

| Teste de Teor de Cinzas | Medir impurezas inorgânicas | Determina a pureza de matérias-primas e produtos |

| Preparação de Amostra | Preparar amostras para análise elementar | Permite a detecção de metais traço via AAS/ICP |

| Estudos de Degradação Térmica | Avaliar a estabilidade e vida útil do medicamento | Simula condições de armazenamento de longo prazo |

Precisa de soluções de alta temperatura confiáveis para seu laboratório farmacêutico? A KINTEK é especializada em fornos mufla avançados e outros sistemas de alta temperatura, como Fornos de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com nossa forte P&D e profundas capacidades de personalização, entregamos soluções adaptadas para atender às suas necessidades experimentais exclusivas para um controle de qualidade preciso. Entre em contato conosco hoje para aprimorar sua precisão e eficiência analítica!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO