Em essência, os elementos de aquecimento de Carbeto de Silício (SiC) Tipo W são usados principalmente na produção em larga escala de vidro float. Sua construção única em formato de W é projetada especificamente para fornecer calor excepcionalmente uniforme em superfícies horizontais amplas, um requisito crítico na fabricação de vidro e em certos processos químicos e eletrônicos de alta precisão.

O valor central de um elemento Tipo W é o seu design especializado. Sua forma e compatibilidade com energia trifásica não são características gerais, mas sim construídas com o propósito de resolver o desafio de manter temperaturas precisas e uniformes ao longo de uma linha de processo industrial plana e extensa.

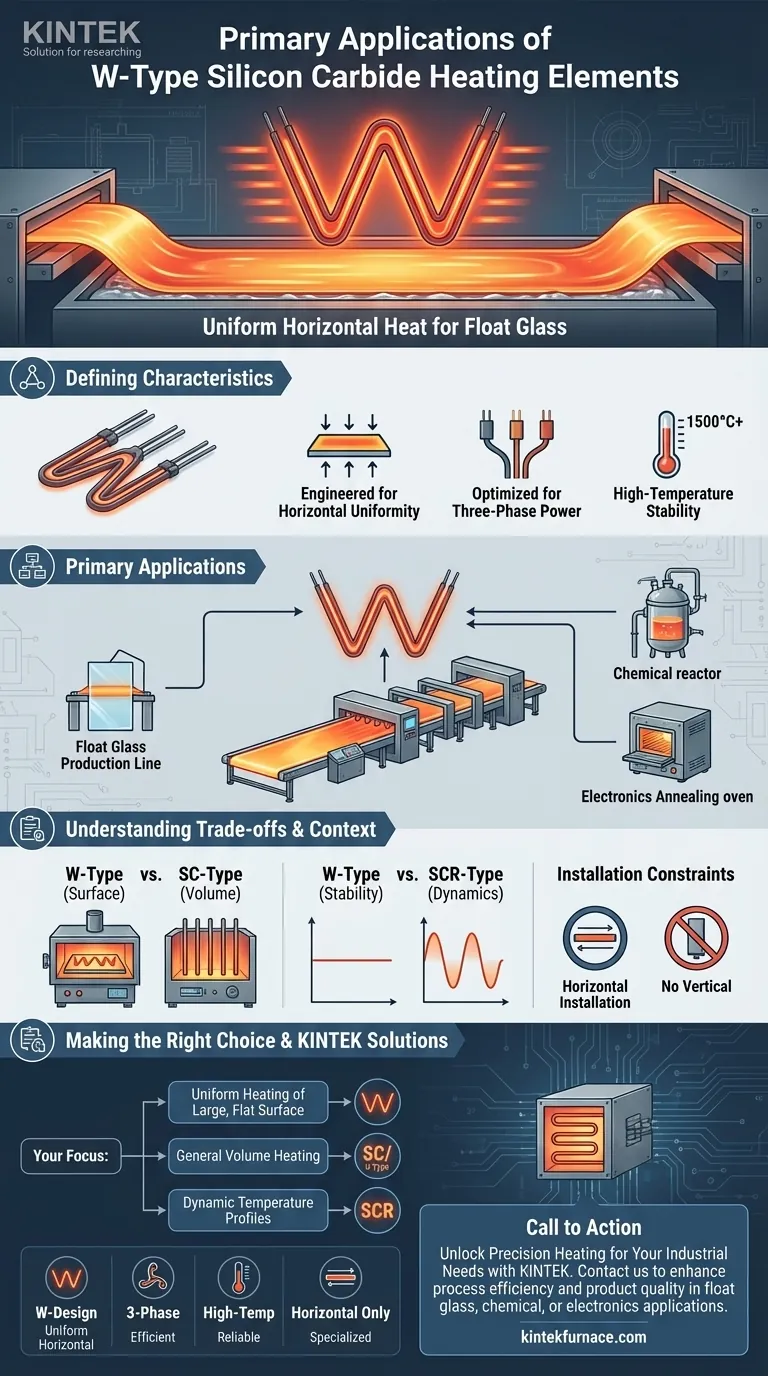

As Características Definidoras dos Elementos Tipo W

Os elementos SiC Tipo W possuem um conjunto único de propriedades estruturais e elétricas que ditam seus casos de uso ideais. Compreender essas características revela por que eles são escolhidos para aplicações tão específicas e de alto risco.

Projetado para Uniformidade Horizontal

Um elemento Tipo W consiste em três hastes de aquecimento de SiC de alta pureza conectadas em uma extremidade, formando um distinto formato de "W".

Este design destina-se exclusivamente à instalação horizontal. Ele permite que o elemento crie um campo térmico amplo e consistente sobre uma grande área de superfície, minimizando as diferenças de temperatura e prevenindo pontos quentes ou frios.

Otimizado para Energia Trifásica

Uma das vantagens operacionais mais significativas é a capacidade de conectar o elemento Tipo W diretamente a uma alimentação de energia trifásica.

Para aplicações industriais de alta potência, isso simplifica a fiação, equilibra a carga elétrica na rede da instalação e aprimora a eficiência operacional geral em comparação com a configuração de múltiplos elementos monofásicos.

Estabilidade Inabalável em Altas Temperaturas

Como todos os elementos de SiC, o Tipo W é duro, quebradiço e altamente resistente ao choque térmico e à deformação em temperaturas extremas. Essa robustez física garante confiabilidade e precisão no controle de alta temperatura ao longo de longas campanhas operacionais.

Aplicações Principais em Detalhe

O design do elemento Tipo W o torna uma ferramenta especializada, em vez de um aquecedor de propósito geral. Suas aplicações são poucas, mas críticas.

A Pedra Angular da Fabricação de Vidro Float

A aplicação quintessencial para elementos Tipo W é no processo de vidro float. Aqui, uma fita contínua de vidro fundido flutua sobre um banho de estanho fundido, que pode ter centenas de metros de comprimento e vários metros de largura.

Manter uma temperatura perfeitamente uniforme em toda essa superfície é fundamental para produzir vidro sem defeitos. A capacidade do Tipo W de fornecer calor horizontal consistente o torna a tecnologia ideal para este ambiente exigente.

Processos Químicos e Eletrônicos Especializados

Além do vidro, esses elementos são usados em outros processos industriais que compartilham requisitos semelhantes. Isso inclui certos tipos de reatores químicos ou fornos de recozimento em larga escala para substratos eletrônicos, onde o aquecimento uniforme sobre uma superfície plana é essencial para a qualidade do produto.

Compreendendo as Compensações e o Contexto

Escolher um elemento Tipo W significa priorizar seus pontos fortes específicos. Não é uma solução universal, e suas vantagens se tornam claras quando comparadas a outros tipos de aquecedores de SiC.

Tipo W vs. Tipo SC: Superfície vs. Volume

Elementos Tipo SC (haste reta) são frequentemente usados para o aquecimento inferior ou lateral de grandes fornos, como aqueles em tratamento térmico de metais ou cerâmicas. Seu propósito é aquecer um grande volume dentro de um invólucro.

Em contraste, o Tipo W é projetado para aquecer uma grande área de superfície em uma linha de processo. Ele se destaca no aquecimento planar, não no aquecimento volumétrico.

Tipo W vs. Tipo SCR: Estabilidade vs. Dinâmica

Elementos Tipo SCR são frequentemente escolhidos para aplicações que necessitam de gerenciamento térmico sofisticado e ajustes de temperatura automatizados, como na fabricação aeroespacial ou de semicondutores avançados.

A força do Tipo W é manter um campo de temperatura altamente estável e uniforme, mas relativamente estático. É menos adequado para processos que exigem ciclos de temperatura rápidos e complexos.

Restrições de Instalação e Físicas

O design dita sua limitação: o Tipo W é construído apenas para instalação horizontal. Ele não pode ser instalado verticalmente ou configurado em arranjos geométricos complexos, restringindo seu uso a projetos de fornos específicos. Sua fragilidade inerente também exige manuseio cuidadoso durante a instalação e manutenção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer a correspondência de seus pontos fortes de design centrais com o objetivo principal do seu processo térmico.

- Se o seu foco principal for o aquecimento uniforme de uma superfície horizontal, plana e grande: O elemento Tipo W é projetado especificamente para esta tarefa e é provavelmente sua escolha ideal.

- Se o seu foco principal for aquecer o volume geral de um grande forno tipo caixa: Um elemento Tipo SC ou Tipo U projetado para aquecimento volumétrico é uma solução mais apropriada.

- Se o seu foco principal for um processo com perfis de temperatura dinâmicos e em rápida mudança: Um elemento Tipo SCR emparelhado com um controlador avançado fornecerá a capacidade de resposta necessária.

Em última análise, escolher o elemento SiC correto é sobre alinhar a engenharia do componente com seu objetivo industrial específico.

Tabela de Resumo:

| Característica | Benefício | Aplicação Ideal |

|---|---|---|

| Design em formato W | Aquecimento horizontal uniforme | Produção de vidro float |

| Compatibilidade com energia trifásica | Carga elétrica eficiente e equilibrada | Processos industriais em larga escala |

| Estabilidade em alta temperatura | Controle de temperatura confiável e preciso | Reatores químicos, recozimento de eletrônicos |

| Instalação horizontal apenas | Aquecimento otimizado de superfície plana | Projetos de fornos especializados |

Desbloqueie o Aquecimento de Precisão para Suas Necessidades Industriais com a KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios e ambientes industriais. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Se você atua na fabricação de vidro float, processamento químico ou recozimento de eletrônicos e precisa de soluções de aquecimento confiáveis e uniformes, nossos Elementos de Aquecimento de Carbeto de Silício Tipo W podem ser o ajuste perfeito. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas