Em sua essência, um forno tipo caixa (box furnace) é um equipamento versátil de processamento térmico projetado para aplicações em lotes (batch). Seus usos principais giram em torno de submeter materiais a um ambiente controlado de alta temperatura para alterar suas propriedades físicas ou químicas por meio de processos como tratamento térmico, sinterização, calcinação e preparação de amostras para análise.

O verdadeiro valor de um forno tipo caixa reside na sua simplicidade e confiabilidade. Ele serve como um coringa de propósito geral para laboratórios e indústrias que precisam aquecer materiais em lotes discretos dentro de um ambiente térmico estável e uniforme.

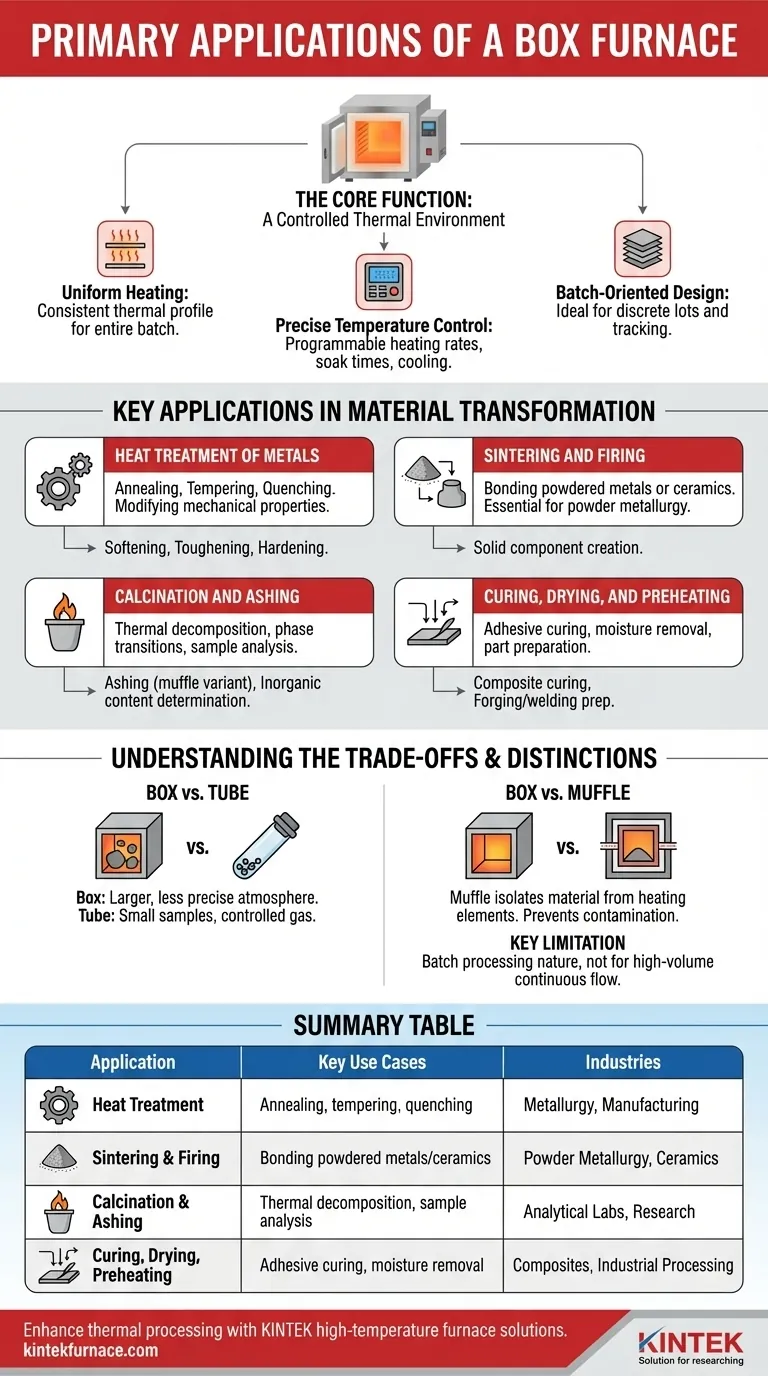

A Função Central: Um Ambiente Térmico Controlado

As aplicações de um forno tipo caixa são um resultado direto de seu projeto fundamental. Sua estrutura é otimizada para criar uma zona de aquecimento uniforme e repetível para materiais processados em lotes.

Aquecimento Uniforme

A câmara de um forno tipo caixa, combinada com elementos de aquecimento estrategicamente posicionados (geralmente elétricos), é projetada para distribuir o calor uniformemente. Isso garante que um lote inteiro de material experimente o mesmo perfil térmico, o que é fundamental para resultados consistentes.

Controle Preciso de Temperatura

Fornos tipo caixa modernos são equipados com sistemas sofisticados de controle de temperatura. Esses sistemas permitem que os operadores programem taxas de aquecimento específicas, tempos de imersão na temperatura máxima e perfis de resfriamento, possibilitando processos altamente repetíveis e documentados.

Design Orientado a Lotes (Batch)

Ao contrário de um forno contínuo ou de esteira, um forno tipo caixa é projetado para processamento em lotes. Os materiais são colocados dentro, a porta é fechada, o ciclo térmico é executado e os materiais são removidos. Isso o torna ideal para pesquisa, produção em pequena escala e processos onde lotes individuais precisam ser rastreados.

Aplicações Chave na Transformação de Materiais

O ambiente controlado de um forno tipo caixa o torna adequado para uma ampla gama de processos térmicos em indústrias, da metalurgia à ciência dos materiais.

Tratamento Térmico de Metais

Esta é uma das aplicações mais comuns. Processos como recozimento (suavização), revenimento (aumento de tenacidade) e têmpera (endurecimento) são usados para modificar precisamente as propriedades mecânicas de aço e outras peças metálicas.

Sinterização e Queima

Fornos tipo caixa são essenciais para criar componentes sólidos a partir de pós. Na sinterização, pós metálicos ou cerâmicos são aquecidos abaixo de seu ponto de fusão até que suas partículas se liguem. Isso é fundamental para a metalurgia do pó e a fabricação de cerâmicas avançadas.

Calcinação e Cinzas (Ashing)

A calcinação usa calor para causar decomposição térmica, transições de fase ou a remoção de uma fração volátil de um material. Em laboratórios de análise, um forno tipo caixa (muitas vezes uma variante de forno mufla) é usado para ashing, que envolve a queima de substâncias orgânicas para determinar o teor inorgânico de uma amostra.

Cura, Secagem e Pré-aquecimento

Muitos processos industriais requerem uma etapa preliminar de aquecimento. Fornos tipo caixa são usados para a cura de adesivos e compósitos, secagem de materiais para remover umidade e pré-aquecimento de peças antes de etapas subsequentes, como forjamento ou soldagem.

Compreendendo as Compensações e Distinções

Embora versátil, um forno tipo caixa não é a solução universal para todas as tarefas de aquecimento. Compreender sua relação com outros tipos de fornos é fundamental para selecionar a ferramenta correta.

Forno Tipo Caixa vs. Forno Tubular

Um forno tubular (tube furnace) usa um tubo cilíndrico como câmara de aquecimento, o que é ideal para processar pequenas amostras ou para aplicações que exigem uma atmosfera gasosa rigorosamente controlada. Fornos tipo caixa acomodam objetos maiores ou de formato irregular com mais facilidade, mas podem oferecer um controle de atmosfera menos preciso do que um forno tubular dedicado.

Forno Tipo Caixa vs. Forno Mufla

Este é um ponto comum de confusão. Um forno mufla (muffle furnace) contém uma câmara interna (a "mufla") que isola o material do contato direto com os elementos de aquecimento. Isso evita contaminação. Muitos fornos tipo caixa modernos são construídos como fornos mufla, mas os termos não são estritamente intercambiáveis. Se evitar a contaminação pelos elementos de aquecimento for fundamental, você especificamente precisa de um forno mufla.

Limitações Chave

A principal limitação é sua natureza de processamento em lote. Não é eficiente para fabricação contínua de alto volume, onde um forno de esteira ou transportador seria superior. Embora alguns modelos ofereçam controle de atmosfera, eles podem não atingir os níveis de pureza de sistemas mais especializados.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do forno correto depende inteiramente do seu material, resultado desejado e escala de produção.

- Se o seu foco principal for o tratamento térmico de propósito geral de peças metálicas: Um forno tipo caixa padrão é a escolha padrão da indústria por sua confiabilidade e aquecimento uniforme.

- Se o seu foco principal for a criação de peças de cerâmica ou metal em pó: Um forno tipo caixa de alta temperatura projetado para sinterização é a ferramenta correta.

- Se o seu foco principal for a preparação de amostras analíticas, como ashing: Você precisa especificamente de um forno mufla estilo caixa para evitar a contaminação da amostra.

- Se o seu foco principal for o crescimento de cristais de alta pureza ou processamento em um gás específico: Um forno tubular é provavelmente um instrumento mais adequado e preciso para suas necessidades.

Em última análise, o forno tipo caixa é uma ferramenta fundamental, fornecendo a aplicação de calor simples, potente e controlada exigida para inúmeras inovações em materiais.

Tabela Resumo:

| Aplicação | Casos de Uso Chave | Indústrias |

|---|---|---|

| Tratamento Térmico | Recozimento, revenimento, têmpera de metais | Metalurgia, Manufatura |

| Sinterização e Queima | Ligação de metais ou cerâmicas em pó | Metalurgia do Pó, Cerâmicas |

| Calcinação e Ashing | Decomposição térmica, análise de amostras | Laboratórios de Análise, Pesquisa |

| Cura, Secagem, Pré-aquecimento | Cura de adesivos, remoção de umidade, preparação de peças | Compósitos, Processamento Industrial |

Pronto para aprimorar seu processamento térmico com um forno tipo caixa confiável? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você atua em metalurgia, ciência dos materiais ou pesquisa analítica, podemos adaptar uma solução para suas necessidades de processamento em lote. Entre em contato conosco hoje para discutir como nossos fornos podem impulsionar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais