As principais vantagens dos elementos de aquecimento de dissilicieto de molibdénio (MoSi2) são a sua capacidade de operar em temperaturas extremamente elevadas, a sua vida útil excecional e a sua robusta resistência à oxidação. Esta combinação única de propriedades torna-os uma escolha superior para as aplicações mais exigentes em fornos industriais e de investigação, onde a fiabilidade e o desempenho são primordiais.

Os elementos de aquecimento MoSi2 resolvem o principal desafio de atingir e manter calor extremo em ambientes oxidantes. A sua característica definidora é a formação de uma camada de sílica protetora e auto-reparadora que permite uma longevidade e estabilidade operacional incomparáveis em temperaturas onde a maioria dos outros materiais falha.

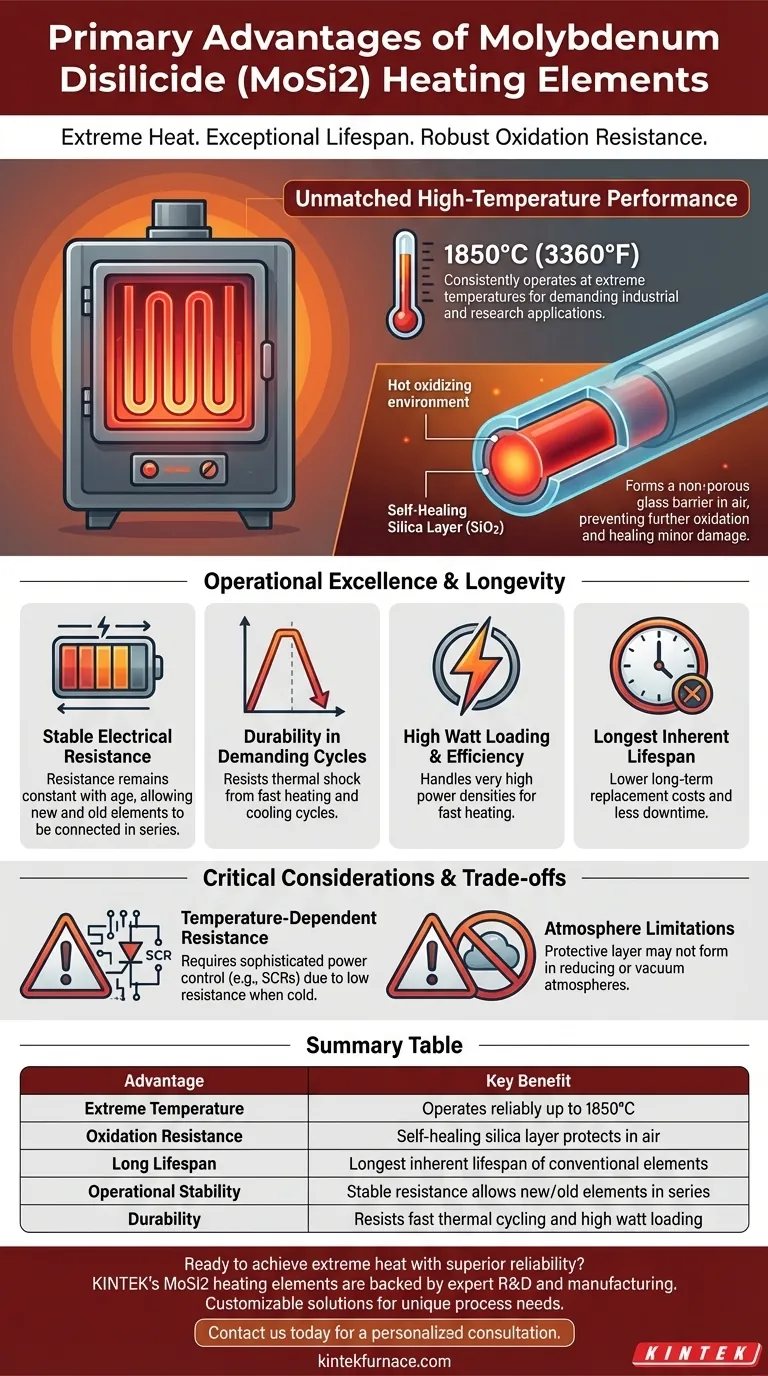

O Princípio Central: Desempenho Incomparável em Altas Temperaturas

O valor fundamental dos elementos MoSi2 é a sua capacidade de funcionar de forma fiável sob stress térmico extremo. Esta capacidade está enraizada na sua ciência de materiais única.

Atingindo Temperaturas Extremas

Os elementos MoSi2 são concebidos para aplicações de temperatura mais elevada. Podem operar consistentemente a temperaturas até 1850°C (3360°F), excedendo em muito os limites de muitos outros elementos de aquecimento metálicos ou cerâmicos.

Isto torna-os essenciais para processos como a sinterização de cerâmicas avançadas, o crescimento de cristais e a produção de vidro e metais especiais.

A Camada de Sílica Protetora

A chave para a sua durabilidade ao ar é uma propriedade química notável. Quando aquecido numa atmosfera oxidante, a superfície do elemento forma uma camada fina e não porosa de sílica (SiO2), que é essencialmente vidro.

Esta camada protetora atua como uma barreira, impedindo a oxidação adicional do material subjacente e "curando-se" eficazmente se ocorrerem danos superficiais menores.

Excelência Operacional e Longevidade

Para além da resistência pura à temperatura, os elementos MoSi2 proporcionam benefícios operacionais significativos que contribuem para a eficiência do processo e a redução do tempo de inatividade.

Resistência Elétrica Estável

Uma vantagem chave é a estabilidade da sua resistência elétrica ao longo da sua longa vida útil. Esta propriedade é criticamente importante para o design e manutenção do forno.

Como a resistência não muda significativamente com a idade, elementos novos e antigos podem ser ligados em série sem problemas, simplificando a substituição e garantindo uma distribuição uniforme de energia.

Durabilidade em Ciclos Exigentes

Estes elementos são altamente resistentes ao stress de ciclos térmicos rápidos. Podem ser aquecidos e arrefecidos rapidamente sem degradação, o que é crucial para processos que requerem alterações frequentes de temperatura.

Alta Carga de Watt e Eficiência

Os elementos MoSi2 podem suportar densidades de potência muito elevadas, ou cargas de watt. Isto permite o design de fornos que podem aquecer muito rapidamente, melhorando o rendimento e a eficiência operacional.

A Mais Longa Vida Útil Inerente

Devido à camada de sílica protetora e à estabilidade do material, os elementos MoSi2 possuem a vida útil inerente mais longa de todos os elementos de aquecimento elétrico convencionais, levando a custos de substituição a longo prazo mais baixos e menos tempo de inatividade do forno.

Compreender as Compensações

Embora os elementos MoSi2 sejam superiores em muitos aspetos, é fundamental compreender os seus requisitos operacionais específicos para os utilizar eficazmente.

O Desafio da Resistência Dependente da Temperatura

A resistência elétrica do MoSi2 muda significativamente à medida que a sua temperatura aumenta. Tem baixa resistência quando frio e alta resistência quando quente.

Esta característica exige o uso de sistemas sofisticados de controlo de potência, tipicamente utilizando retificadores controlados por silício (SCRs), para gerir a entrega de energia com precisão e evitar sobreaquecimento ou danos durante o arranque.

Limitações de Atmosfera

A camada protetora de sílica que é tão benéfica em atmosferas oxidantes (como o ar) é a sua principal defesa.

Utilizá-los em atmosferas redutoras ou de vácuo pode impedir a formação ou sustentação desta camada, levando potencialmente à degradação acelerada do elemento.

Como Aplicar Isto ao Seu Processo

A escolha de um elemento de aquecimento depende inteiramente das exigências específicas da sua aplicação.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis numa atmosfera rica em ar ou oxigénio: MoSi2 é a escolha definitiva pela sua estabilidade térmica e resistência à oxidação incomparáveis.

- Se o seu foco principal é a consistência do processo e o ciclo térmico rápido: A durabilidade e a resistência estável dos elementos MoSi2 garantem um desempenho repetível e uma longa vida útil.

- Se o seu foco principal é minimizar a manutenção a longo prazo e o tempo de inatividade: A vida útil excecionalmente longa dos elementos MoSi2 torna-os a solução mais económica para fornos críticos de uso intensivo.

Em última análise, os elementos de dissilicieto de molibdénio fornecem uma solução robusta e fiável para atingir calor extremo onde outros materiais simplesmente não conseguem desempenhar.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Temperatura Extrema | Opera de forma fiável até 1850°C (3360°F) |

| Resistência à Oxidação | Camada de sílica auto-reparadora protege ao ar |

| Longa Vida Útil | A mais longa vida útil inerente de elementos convencionais |

| Estabilidade Operacional | Resistência estável permite elementos novos/antigos em série |

| Durabilidade | Resiste a ciclos térmicos rápidos e alta carga de watt |

Pronto para atingir calor extremo com fiabilidade superior?

Os elementos de aquecimento MoSi2 da KINTEK são suportados por I&D e fabrico especializados, oferecendo o desempenho em altas temperaturas e a longevidade incomparáveis detalhados acima. Quer a sua aplicação envolva a sinterização de cerâmicas avançadas, o crescimento de cristais ou a produção de vidro especial, os nossos elementos são concebidos para os ambientes de fornos industriais e de investigação mais exigentes.

Nós fornecemos:

- Soluções personalizáveis para necessidades de processo únicas.

- Suporte para sistemas de fornos Muffle, Tube, Rotary, Vacuum e CVD.

- Orientação especializada para garantir um desempenho ótimo na sua atmosfera específica.

Contacte-nos hoje para discutir como os nossos elementos de aquecimento MoSi2 podem melhorar os seus processos de alta temperatura e reduzir os custos a longo prazo. Entre em contacto através do nosso formulário de contacto para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização