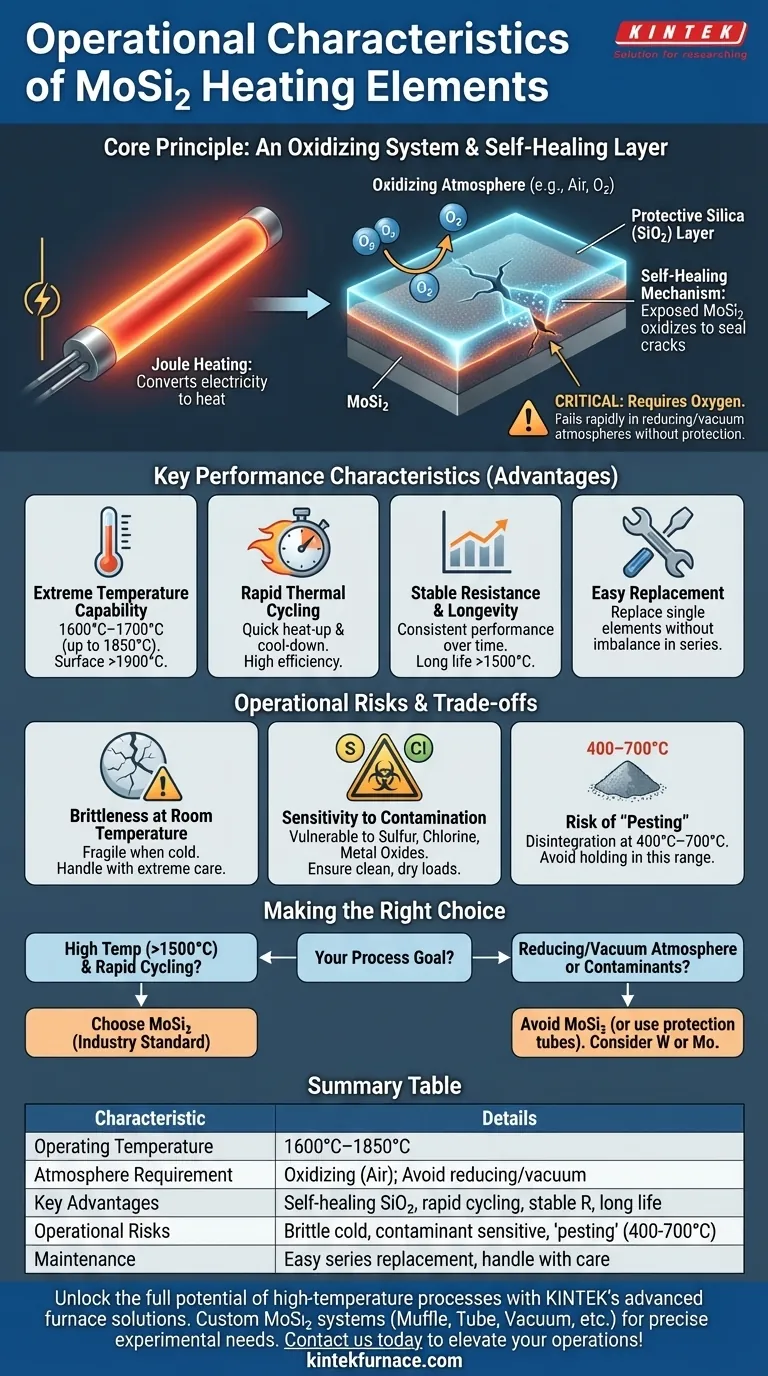

Em resumo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são definidos pela sua capacidade de atingir temperaturas de operação excepcionalmente altas em fornos industriais e de laboratório. Eles funcionam convertendo energia elétrica em calor, mas seu desempenho único e longevidade dependem inteiramente da formação de uma camada de vidro protetora e autocurativa na presença de oxigênio.

Embora sua capacidade de temperatura extrema seja o principal atrativo, a verdadeira vantagem operacional do MoSi₂ reside na sua camada de sílica autocurativa. Este mecanismo lhes confere longa vida útil em ambientes ricos em oxigênio, mas também os torna vulneráveis a contaminantes específicos e erros operacionais.

O Princípio Central: Um Sistema Oxidante

Os elementos de MoSi₂ são mais do que simples resistores; eles fazem parte de um sistema dinâmico que depende de uma reação química específica para sobreviver em altas temperaturas.

Como o MoSi₂ Gera Calor

Em seu nível mais básico, um elemento de MoSi₂ opera sob o princípio do aquecimento Joule. Uma corrente elétrica é passada através do material resistivo, que converte a energia elétrica em energia térmica.

Uma corrente maior resulta em uma temperatura mais alta. No entanto, cada elemento tem um limite máximo de corrente e densidade de potência que não pode ser excedido sem causar falha rápida.

A Camada Protetora de Sílica (SiO₂)

A chave para o desempenho do MoSi₂ é o que acontece quando ele é aquecido em uma atmosfera contendo oxigênio. O dissiliceto de molibdênio na superfície oxida para formar uma fina camada não condutora de vidro de quartzo (sílica, SiO₂).

Esta camada é autocurativa. Se uma rachadura ou falha se desenvolver, o MoSi₂ exposto por baixo oxida imediatamente para reparar a barreira protetora. Esta é a fonte das propriedades "antioxidantes" e de "autorreparo" do elemento.

A Necessidade Crítica de Oxigênio

Este mecanismo de proteção significa que os elementos de MoSi₂ são especificamente projetados para operação contínua em uma atmosfera oxidante como o ar.

Sem oxigênio suficiente, a camada de sílica não pode se formar ou ser mantida. O uso desses elementos em atmosferas redutoras (como hidrogênio ou amônia craqueada) ou em vácuo rigoroso levará à rápida degradação e falha, a menos que sejam alojados em tubos de proteção especiais.

Principais Características de Desempenho

Compreender o princípio central revela por que os elementos de MoSi₂ exibem suas conhecidas características operacionais.

Capacidade de Temperatura Extrema

Os elementos de MoSi₂ são o padrão para aplicações que exigem as mais altas temperaturas de processo.

As temperaturas de trabalho do forno normalmente variam de 1600°C a 1700°C (2912°F a 3092°F), com algumas classes permitindo temperaturas de até 1850°C. A superfície do próprio elemento pode atingir mais de 1900°C.

Ciclo Térmico Rápido

Os elementos possuem excelente responsividade térmica. Sua capacidade de aquecer e resfriar rapidamente melhora a eficiência do processo e permite tempos de ciclo mais rápidos em comparação com muitos outros tipos de elementos.

Resistência Estável e Longevidade

Ao contrário de alguns elementos de aquecimento que "envelhecem" e aumentam sua resistência com o tempo, o MoSi₂ mantém uma resistência relativamente estável durante toda a sua vida útil. Isso simplifica o projeto do sistema de controle de energia.

Essa estabilidade, combinada com a camada de sílica autocurativa, confere aos elementos uma vida útil muito longa, especialmente quando operados continuamente a temperaturas acima de 1500°C.

Facilidade de Substituição

A resistência estável permite que novos elementos sejam conectados em série com os mais antigos sem causar desequilíbrios de energia. Isso simplifica significativamente a manutenção, pois um único elemento falho pode ser substituído sem a necessidade de substituir todo o conjunto.

Compreendendo as Compensações e Riscos Operacionais

O alto desempenho dos elementos de MoSi₂ vem com requisitos operacionais e vulnerabilidades específicas que devem ser respeitados.

Fragilidade à Temperatura Ambiente

Como muitos materiais cerâmicos, os elementos de MoSi₂ são fortes em altas temperaturas, mas frágeis e quebradiços quando frios. Eles devem ser manuseados com extremo cuidado durante o transporte, instalação e manutenção do forno para evitar choque mecânico ou fratura.

Sensibilidade à Contaminação

A camada protetora de sílica pode ser destruída por reações químicas com certos contaminantes. Esta é a maior causa de falha prematura do elemento.

Substâncias como enxofre, cloro e certos óxidos metálicos (frequentemente encontrados em corantes para zircônia) podem atacar a camada de SiO₂, levando à oxidação catastrófica. A secagem adequada de todos os materiais colocados no forno é fundamental.

Risco de "Pesting" em Baixas Temperaturas

Entre aproximadamente 400°C e 700°C, o MoSi₂ pode estar sujeito a uma forma acelerada de oxidação conhecida como "pesting" (apodrecimento). Nessa faixa de temperatura, o material pode se desintegrar em pó.

É por isso que se recomenda aquecer rapidamente através desta faixa de temperatura e evitar manter o forno nessa faixa por longos períodos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer que suas características correspondam aos seus objetivos de processo.

- Se seu foco principal é atingir temperaturas de processo acima de 1500°C: MoSi₂ é o padrão da indústria e a escolha mais confiável para estabilidade a longo prazo nessa faixa.

- Se o seu processo requer ciclos rápidos de aquecimento e resfriamento: A excelente responsividade térmica do MoSi₂ o torna ideal para aplicações que necessitam de retomadas rápidas.

- Se a atmosfera do seu forno for redutora ou a vácuo: MoSi₂ é inadequado, a menos que você possa usar tubos de proteção especializados e caros. Opte por elementos como tungstênio ou molibdênio puro.

- Se o seu processo envolve potenciais contaminantes químicos: Você deve se comprometer com rigorosos protocolos de limpeza do forno e secagem de materiais para evitar o ataque químico prematuro dos elementos de MoSi₂.

Compreender esses princípios operacionais permite que você aproveite todo o potencial dos elementos de MoSi₂, garantindo eficiência de processo e vida útil máxima do equipamento.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura de Operação | 1600°C a 1700°C (até 1850°C para algumas classes) |

| Requisito de Atmosfera | Oxidante (ex: ar); evitar atmosferas redutoras e vácuo |

| Principais Vantagens | Camada de sílica autocurativa, ciclo térmico rápido, resistência estável, longa vida útil |

| Riscos Operacionais | Fragilidade à temperatura ambiente, sensibilidade a contaminantes (ex: enxofre, cloro), risco de 'pesting' a 400-700°C |

| Manutenção | Substituição fácil em série, manusear com cuidado quando frio |

Desbloqueie todo o potencial dos processos de alta temperatura com as soluções avançadas de fornos da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas equipados com MoSi2, como Fornos Muffle, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a vida útil. Entre em contato conosco hoje para discutir como podemos elevar suas operações!

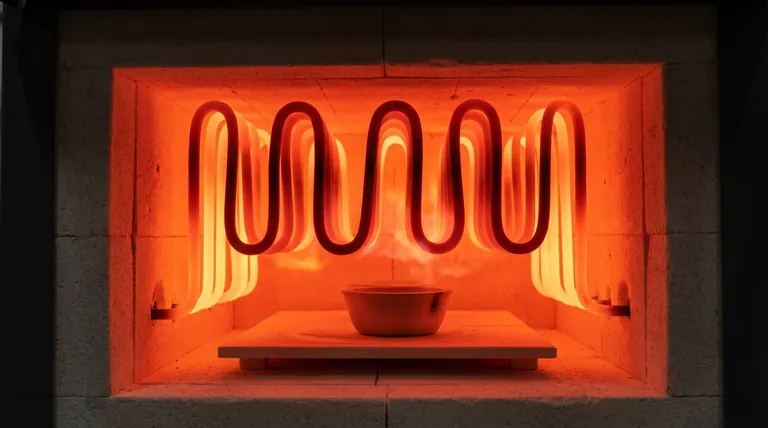

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo