Na sua essência, os elementos de aquecimento à base de molibdénio são definidos pela alta resistência mecânica a temperaturas extremas, mas as suas propriedades específicas dependem inteiramente de estar a usar Molibdénio puro (Mo) ou Dissiliceto de Molibdénio (MoSi₂). O molibdénio puro é forte, mas requer um ambiente de vácuo, enquanto o MoSi₂ é mais frágil quando frio, mas oferece desempenho excecional e longevidade no ar.

O termo "elemento de aquecimento de molibdénio" refere-se a dois materiais distintos com diferentes comportamentos mecânicos. A sua escolha depende de um fator crítico: a atmosfera de operação. O Molibdénio puro é para vácuo ou gás inerte, enquanto o Dissiliceto de Molibdénio (MoSi₂) é para atmosferas oxidantes como o ar.

Compreendendo os Dois Tipos de Elementos de Molibdénio

As propriedades mecânicas e as aplicações ideais para os elementos de aquecimento de molibdénio divergem com base na sua composição. Confundir os dois pode levar a falhas catastróficas.

Molibdénio Puro (Mo): Força no Vácuo

O Molibdénio puro é um metal refratário conhecido pela sua alta resistência e ponto de fusão muito elevado de 2623°C (4753°F).

Mantém uma resistência mecânica significativa em ambientes industriais exigentes, tornando-o adequado para elementos em forma de fio, hastes ou tiras.

No entanto, a sua principal limitação é a sua fraca resistência à oxidação. Deve ser usado num vácuo ou numa atmosfera de gás inerte para evitar que se queime rapidamente a altas temperaturas.

Dissiliceto de Molibdénio (MoSi₂): Durabilidade no Ar

O Dissiliceto de Molibdénio não é um metal puro, mas um compósito cerâmico-metálico. Esta diferença fundamental confere-lhe propriedades inteiramente diferentes.

A sua principal vantagem é a excelente resistência à oxidação. Quando aquecido, forma uma camada protetora de sílica (SiO₂) semelhante a vidro que impede a oxidação posterior, permitindo-lhe operar no ar a temperaturas de até 1850°C.

Mecanicamente, o MoSi₂ tem a vida útil inerente mais longa de todos os elementos de aquecimento elétrico e pode suportar ciclos térmicos rápidos sem degradação.

Principais Propriedades Mecânicas e o Seu Impacto

O desempenho prático destes elementos é um resultado direto das suas características mecânicas a diferentes temperaturas.

Resistência a Altas Temperaturas

Tanto o Mo puro quanto o MoSi₂ exibem excelente resistência e integridade estrutural nas suas respetivas temperaturas de operação. Isso permite que suportem o seu próprio peso sem ceder, uma característica crítica dentro de um grande forno industrial.

Fragilidade e Ductilidade

Esta é a troca mecânica mais significativa. O MoSi₂ é extremamente frágil à temperatura ambiente e deve ser manuseado com cuidado para evitar fraturas. Comporta-se mais como uma cerâmica do que como um metal quando frio.

O molibdénio puro é mais dúctil à temperatura ambiente, mas pode tornar-se frágil após uso prolongado a temperaturas muito altas, especialmente acima do seu limite recomendado de 1900°C.

Resistência ao Choque Térmico

Os elementos de MoSi₂ são excecionalmente resistentes ao choque térmico e podem ser ciclados rapidamente em temperatura. Isso os torna ideais para processos que exigem aquecimento e arrefecimento rápidos.

Compreendendo as Trocas e Limitações

A seleção do material certo exige o reconhecimento das suas limitações inerentes. Fazer a escolha errada com base na atmosfera é o erro mais comum e dispendioso.

O Fator de Fragilidade do MoSi₂

A fragilidade à temperatura ambiente do Dissiliceto de Molibdénio é o seu principal desafio de manuseamento. Os elementos devem ser instalados com cuidado, pois deixá-los cair ou aplicar stress mecânico pode facilmente fazer com que se quebrem. Uma vez à temperatura, isso é menos preocupante.

A Atmosfera É Tudo: Oxidação vs. Vácuo

Isso não pode ser exagerado. Usar um elemento de molibdénio puro (Mo) num forno cheio de ar fará com que oxide e falhe quase imediatamente.

Por outro lado, embora um elemento de MoSi₂ possa funcionar no vácuo, a sua principal vantagem — resistência à oxidação — é desperdiçada. O Mo puro é frequentemente a escolha mais económica para aplicações a vácuo.

Resistência Estável do MoSi₂

Um benefício único do MoSi₂ é a sua resistência elétrica estável ao longo do tempo. Isso permite conectar elementos novos e antigos no mesmo circuito sem problemas e simplifica a substituição, pois os elementos podem ser trocados enquanto o forno ainda está quente.

Fazendo a Escolha Certa para a Sua Aplicação

O ambiente do seu forno e os objetivos do processo são os únicos fatores que importam ao escolher entre estes dois materiais.

- Se o seu foco principal são processos de temperatura moderada a alta num vácuo ou atmosfera inerte: O Molibdénio puro (Mo) é a escolha correta e mais económica.

- Se o seu foco principal é a operação a temperaturas muito altas (até 1850°C) numa atmosfera de ar: O Dissiliceto de Molibdénio (MoSi₂) é o material necessário e oferece desempenho superior.

- Se o seu foco principal é a flexibilidade do processo, longa vida útil e facilidade de manutenção: A resistência estável e a durabilidade do MoSi₂ tornam-no o vencedor claro para aplicações que podem acomodar o seu custo.

Ao combinar as propriedades mecânicas distintas do elemento com a sua atmosfera de operação, garante a fiabilidade e previne falhas prematuras.

Tabela Resumo:

| Propriedade | Molibdénio Puro (Mo) | Dissiliceto de Molibdénio (MoSi₂) |

|---|---|---|

| Atmosfera Primária | Vácuo ou Gás Inerte | Ar (Oxidante) |

| Temp. Máx. de Operação | ~1900°C | 1850°C |

| Fragilidade à Temp. Ambiente | Baixa (Dúctil) | Alta (Frágil) |

| Resistência ao Choque Térmico | Boa | Excelente |

| Resistência à Oxidação | Fraca | Excelente |

| Característica Mecânica Chave | Alta resistência no vácuo/gás inerte | Forma camada protetora de SiO₂ no ar; resistência estável |

Ainda Não Tem Certeza de Qual Elemento de Aquecimento É o Certo para o Seu Forno?

Escolher entre Molibdénio puro e Dissiliceto de Molibdénio é crítico para o sucesso do seu processo e a longevidade do equipamento. A KINTEK está aqui para o ajudar a fazer a escolha certa.

Aproveitando uma excecional I&D e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Deixe os nossos especialistas guiá-lo para a solução de aquecimento ideal. Contacte a KINTEL hoje para discutir a sua aplicação específica, atmosfera e necessidades de temperatura.

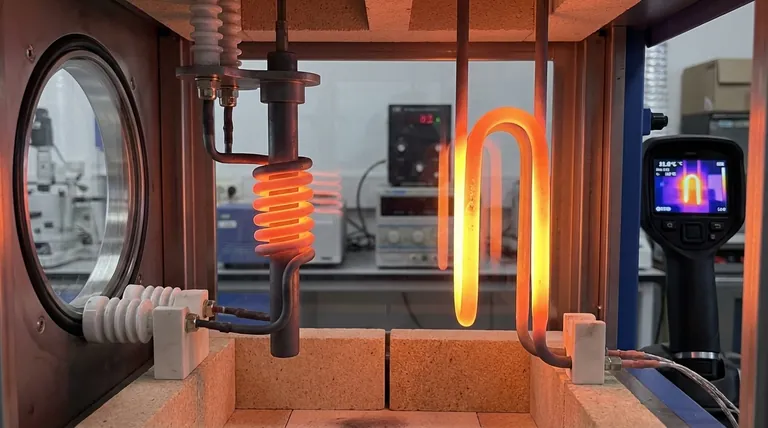

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas