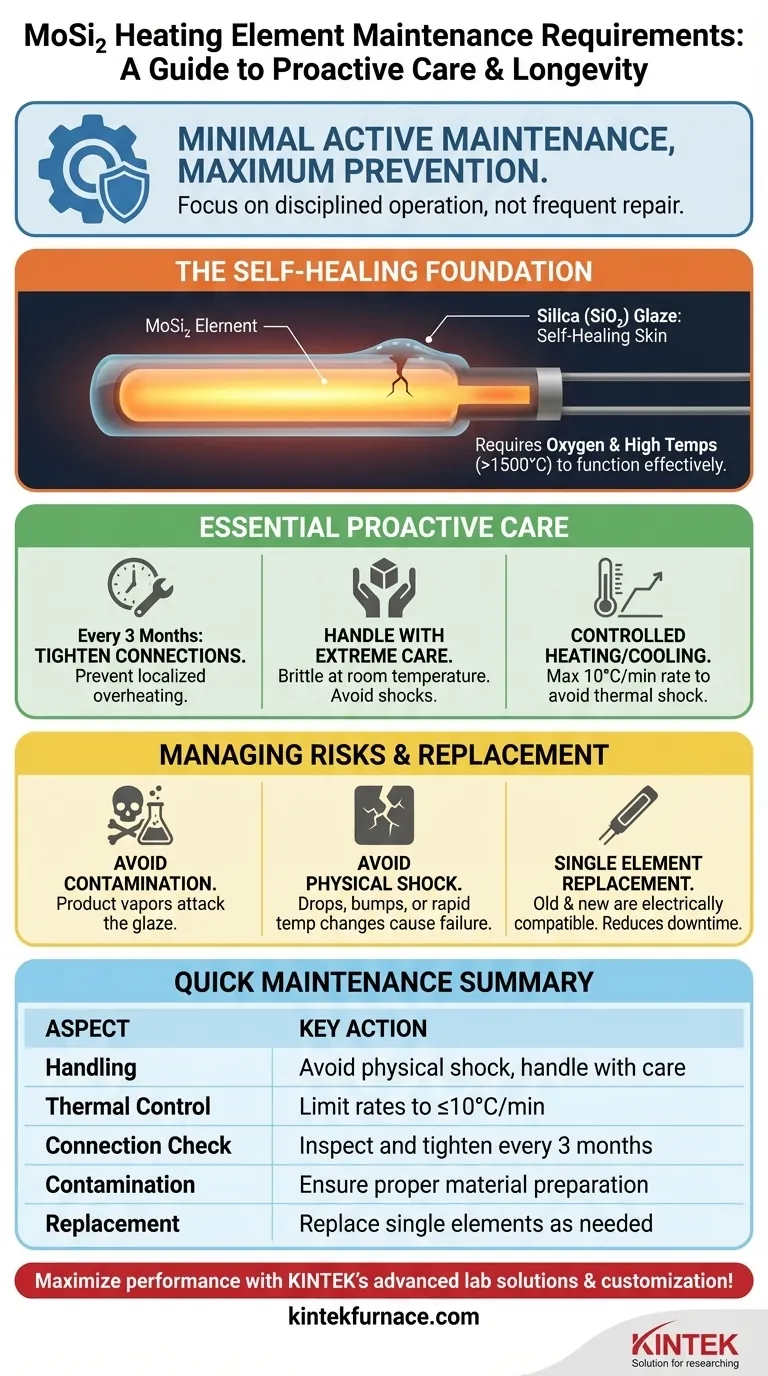

Em princípio, os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi₂) requerem muito pouca manutenção ativa. O seu design promove uma longa vida útil operacional com intervenção mínima, o que é uma das principais razões para a sua seleção em fornos de alta temperatura. No entanto, a sua longevidade depende inteiramente de uma disciplina operacional adequada e de cuidados preventivos para evitar falhas prematuras.

O princípio central da manutenção do MoSi₂ não é a reparação frequente, mas sim a prevenção. O seu foco deve ser em procedimentos operacionais disciplinados — especificamente, taxas de aquecimento controladas, manuseio físico cuidadoso e evitar a contaminação — em vez de um cronograma de manutenção ativa.

A Base da Longevidade do MoSi₂: Um Sistema de Auto-Cura

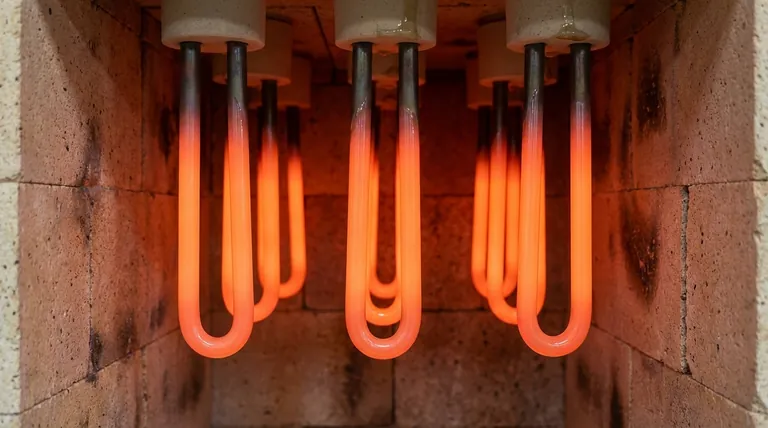

Para entender por que os elementos de MoSi₂ exigem pouca manutenção, você deve primeiro entender sua química fundamental quando aquecidos.

Como a Camada Protetora de Vidro se Forma

Quando um elemento de MoSi₂ é aquecido em um ambiente rico em oxigénio, uma fina camada não porosa de vidro de sílica (SiO₂) forma-se na sua superfície. Esta camada protetora é a chave para a durabilidade do elemento.

Esta camada atua como uma "pele auto-curadora", reformando-se automaticamente para cobrir quaisquer pequenos defeitos superficiais ou oxidação que ocorram durante a operação.

O Papel Crítico do Oxigénio

Esta função de auto-cura depende inteiramente da presença de oxigénio. Fornos que operam com atmosferas inertes ou redutoras não se beneficiarão deste efeito protetor e verão uma vida útil reduzida do elemento, a menos que elementos especializados sejam usados.

Por Que Eles Se Destacam em Altas Temperaturas

Esta camada protetora é mais estável e eficaz em temperaturas muito altas, tipicamente acima de 1500°C. É por isso que os elementos de MoSi₂ muitas vezes superam outros tipos, como o Carboneto de Silício (SiC), em aplicações contínuas de alta temperatura.

Cuidados Proativos: A "Verdadeira" Manutenção

Embora a reparação ativa seja rara, um regime rigoroso de cuidados proativos é inegociável para maximizar a vida útil dos seus elementos.

A Verificação Trimestral da Conexão

A única tarefa de manutenção ativa recorrente é inspecionar as conexões dos elementos. A cada três meses, verifique se as cintas e braçadeiras elétricas estão seguras.

Conexões soltas criam alta resistência, levando a um superaquecimento localizado que pode danificar tanto o suporte do elemento quanto o próprio elemento.

Manuseio Cuidadoso: O Fator Fragilidade

Os elementos de MoSi₂ são extremamente quebradiços e frágeis à temperatura ambiente. Devem ser manuseados com imenso cuidado durante o transporte, armazenamento e instalação para evitar fraturas.

Aquecimento e Arrefecimento Controlados

A causa mais comum de falha prematura é o choque térmico. Mudanças rápidas de temperatura causam tensões internas que racharão o elemento.

Uma taxa máxima de aquecimento e arrefecimento de 10°C por minuto é uma regra crucial a seguir. Isso garante que o elemento possa expandir e contrair uniformemente sem quebrar.

Compreendendo as Trocas e Modos de Falha

Saber o que causa a falha desses elementos é a melhor maneira de preveni-la. Os elementos de MoSi₂ são robustos, mas possuem vulnerabilidades específicas.

O Risco Primário: Contaminação

A camada protetora de sílica é suscetível a ataques químicos. Contaminantes liberados do produto que está sendo aquecido são uma causa primária de falha.

Por exemplo, zircónia colorida inadequadamente seca pode liberar vapores que atacam a superfície do elemento, degradando a camada protetora e levando a uma falha rápida. Sempre certifique-se de que os materiais estejam devidamente preparados antes de um ciclo de queima.

O Risco Secundário: Choque Físico

Deixar cair um elemento, bater nele durante a instalação ou sujeitá-lo a mudanças rápidas de temperatura são todas formas de choque físico que podem causar falha imediata ou futura. A sua resistência a altas temperaturas contrasta com a sua fragilidade a baixas temperaturas.

Substituição de Elementos Danificados

Uma vantagem significativa dos sistemas MoSi₂ é que elementos antigos e novos são eletricamente compatíveis. Ao contrário de alguns outros sistemas, não é necessário substituir os elementos em conjuntos.

Se um elemento quebrar, você pode substituir apenas esse elemento, o que reduz drasticamente os custos de manutenção e o tempo de inatividade do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de manutenção deve estar diretamente alinhada com suas prioridades operacionais.

- Se o seu foco principal é maximizar a vida útil do elemento: Suas principais prioridades são prevenir a contaminação, preparando adequadamente todos os materiais e aplicando rampas de aquecimento e arrefecimento estritas e lentas.

- Se o seu foco principal é minimizar o tempo de inatividade do forno: Implemente um cronograma trimestral rigoroso para verificar e apertar as conexões elétricas e aproveite a capacidade de substituir elementos individuais em vez de conjuntos inteiros.

- Se você estiver instalando novos elementos ou movendo um forno: Trate os elementos como se fossem de vidro. Sua fragilidade à temperatura ambiente é sua maior fraqueza.

Em última análise, a operação disciplinada é a forma mais eficaz de manutenção para elementos de aquecimento MoSi₂.

Tabela Resumo:

| Aspecto da Manutenção | Ação Chave | Propósito |

|---|---|---|

| Manuseio | Evitar choque físico e manusear com cuidado | Prevenir fraturas devido à fragilidade à temperatura ambiente |

| Controle Térmico | Limitar as taxas de aquecimento/arrefecimento a ≤10°C por minuto | Evitar choque térmico e tensão interna |

| Verificação da Conexão | Inspecionar e apertar a cada 3 meses | Prevenir superaquecimento devido a conexões elétricas soltas |

| Prevenção de Contaminação | Garantir que os materiais estejam devidamente preparados | Proteger a camada de sílica auto-curadora contra ataques químicos |

| Substituição | Substituir elementos individuais conforme necessário | Reduzir custos e tempo de inatividade, pois elementos antigos e novos são compatíveis |

Maximize o desempenho e a vida útil do seu forno de alta temperatura com as soluções avançadas da KINTEK! Aproveitando uma P&D excecional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento e sistemas confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, reduzindo problemas de manutenção e aumentando a eficiência. Contacte-nos hoje para discutir como podemos apoiar os objetivos do seu laboratório com equipamentos de alta qualidade e personalizados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas