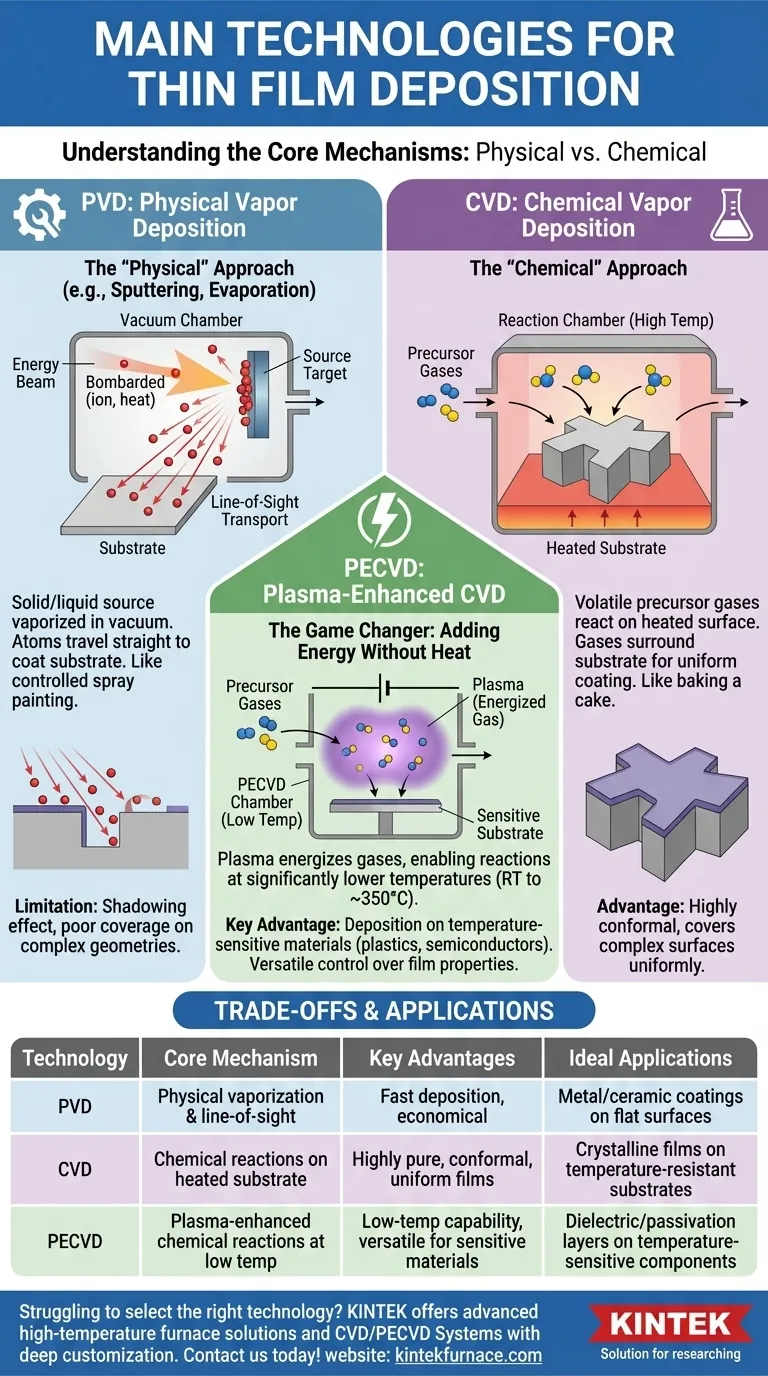

Em sua essência, a deposição de filmes finos é realizada através de duas famílias principais de tecnologia: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). PVD envolve o transporte físico de material de uma fonte para o seu substrato, enquanto CVD usa reações químicas de gases precursores para crescer um filme diretamente na superfície do substrato. Uma variante crítica, a Deposição Química de Vapor Aprimorada por Plasma (PECVD), usa plasma para permitir essas reações químicas em temperaturas muito mais baixas.

A escolha fundamental entre as tecnologias de deposição não é sobre qual é "melhor", mas sim sobre adequar o processo ao material e ao substrato. A decisão depende de um equilíbrio entre a natureza física de "linha de visão" do PVD e a natureza "conformada" química do CVD, juntamente com a tolerância à temperatura dos seus componentes.

Os Dois Pilares da Deposição: PVD vs. CVD

Compreender a diferença fundamental entre a deposição física e química é o primeiro passo para escolher a tecnologia certa. Elas constroem filmes de maneiras fundamentalmente distintas.

Deposição Física de Vapor (PVD): A Abordagem "Física"

PVD abrange um conjunto de métodos de deposição a vácuo onde um material fonte sólido ou líquido é vaporizado em um ambiente de vácuo e, em seguida, transportado átomo por átomo para o substrato.

Pense nisso como uma forma altamente controlada de pintura por pulverização. Um "alvo" fonte é bombardeado com energia (como um feixe de íons na pulverização catódica) ou aquecido (na evaporação), o que ejeta átomos que viajam em linha reta até atingirem o substrato e se condensarem em um filme.

Esta viagem em linha de visão é uma característica definidora do PVD.

Deposição Química de Vapor (CVD): A Abordagem "Química"

CVD envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação. Esses gases se decompõem ou reagem na superfície do substrato aquecido para produzir o filme sólido desejado.

Este processo é mais parecido com assar. Os ingredientes (gases) são misturados em um forno (a câmara), e o calor na superfície da forma (o substrato) faz com que reajam e formem um bolo sólido (o filme fino).

Como as moléculas de gás cercam o substrato, o CVD é conhecido por produzir revestimentos altamente conformados que cobrem superfícies complexas e tridimensionais de maneira uniforme.

O Diferencial: CVD Aprimorado por Plasma (PECVD)

O CVD tradicional geralmente requer temperaturas muito altas (centenas ou até mais de 1000°C) para impulsionar as reações químicas necessárias. O PECVD foi desenvolvido para superar essa limitação crítica.

Como Funciona o PECVD: Adicionando Energia Sem Calor

O PECVD usa um campo elétrico para gerar um plasma (um gás energizado) dentro da câmara de reação.

Este plasma transfere energia para as moléculas do gás precursor, permitindo que reajam e formem um filme em temperaturas significativamente mais baixas — muitas vezes da temperatura ambiente até cerca de 350°C.

As Vantagens Chave do PECVD

Esta capacidade de baixa temperatura torna o PECVD excepcionalmente versátil. Permite a deposição de filmes de alta qualidade em substratos que não podem suportar o calor do CVD tradicional, como plásticos, certos semicondutores e dispositivos totalmente montados.

Como resultado, o PECVD oferece excelente controle sobre propriedades do material como índice de refração, tensão do filme e dureza, mantendo boa uniformidade e cobertura de degraus.

Compreendendo os Compromissos: Qual Processo para Qual Objetivo?

Não existe uma única tecnologia melhor; cada uma tem forças e fraquezas inerentes que a tornam adequada para diferentes aplicações.

PVD: Velocidade vs. Cobertura

O PVD é frequentemente preferido para depositar metais e outros compostos simples em superfícies relativamente planas. Sua principal limitação é o "efeito de sombreamento" causado pela sua natureza de linha de visão, levando a uma má cobertura em valas ou em geometrias complexas.

CVD: Qualidade vs. Temperatura

O CVD tradicional é o padrão ouro para criar filmes cristalinos extremamente puros, densos e altamente uniformes. Sua principal desvantagem é a alta temperatura do processo, que limita os tipos de substratos em que pode ser usado.

PECVD: Versatilidade vs. Complexidade

O PECVD resolve o problema de temperatura do CVD, permitindo filmes conformados de alta qualidade em substratos sensíveis. No entanto, o processo de plasma pode ocasionalmente introduzir hidrogênio ou outras impurezas no filme e pode ser mais complexo de controlar do que o PVD ou o CVD térmico.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo principal para o filme fino.

- Se seu foco principal é depositar um revestimento metálico ou cerâmico simples em uma superfície plana: PVD é frequentemente a escolha mais direta, econômica e rápida.

- Se seu foco principal é cultivar um filme cristalino altamente puro em um substrato resistente à temperatura: O CVD tradicional oferece qualidade de filme e conformidade inigualáveis.

- Se seu foco principal é depositar uma camada dielétrica ou de passivação de alta qualidade e conformada em um componente sensível à temperatura: O PECVD oferece o melhor equilíbrio entre desempenho e flexibilidade de processo.

Compreender o mecanismo central — transporte físico versus reação química — é a chave para navegar nessas tecnologias e selecionar o caminho ideal para o seu projeto.

Tabela Resumo:

| Tecnologia | Mecanismo Central | Vantagens Chave | Aplicações Ideais |

|---|---|---|---|

| PVD | Vaporização física e transporte em linha de visão | Depositação rápida, econômico para superfícies planas | Revestimentos de metal/cerâmica em substratos planos |

| CVD | Reações químicas em substrato aquecido | Filmes altamente puros, conformados e uniformes | Filmes cristalinos em substratos resistentes à temperatura |

| PECVD | Reações químicas aprimoradas por plasma em baixa temperatura | Capacidade de baixa temperatura, versátil para materiais sensíveis | Camadas dielétricas/de passivação em componentes sensíveis à temperatura |

Com dificuldades para selecionar a tecnologia de deposição de filmes finos certa para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Contate-nos hoje para aprimorar seus processos de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade