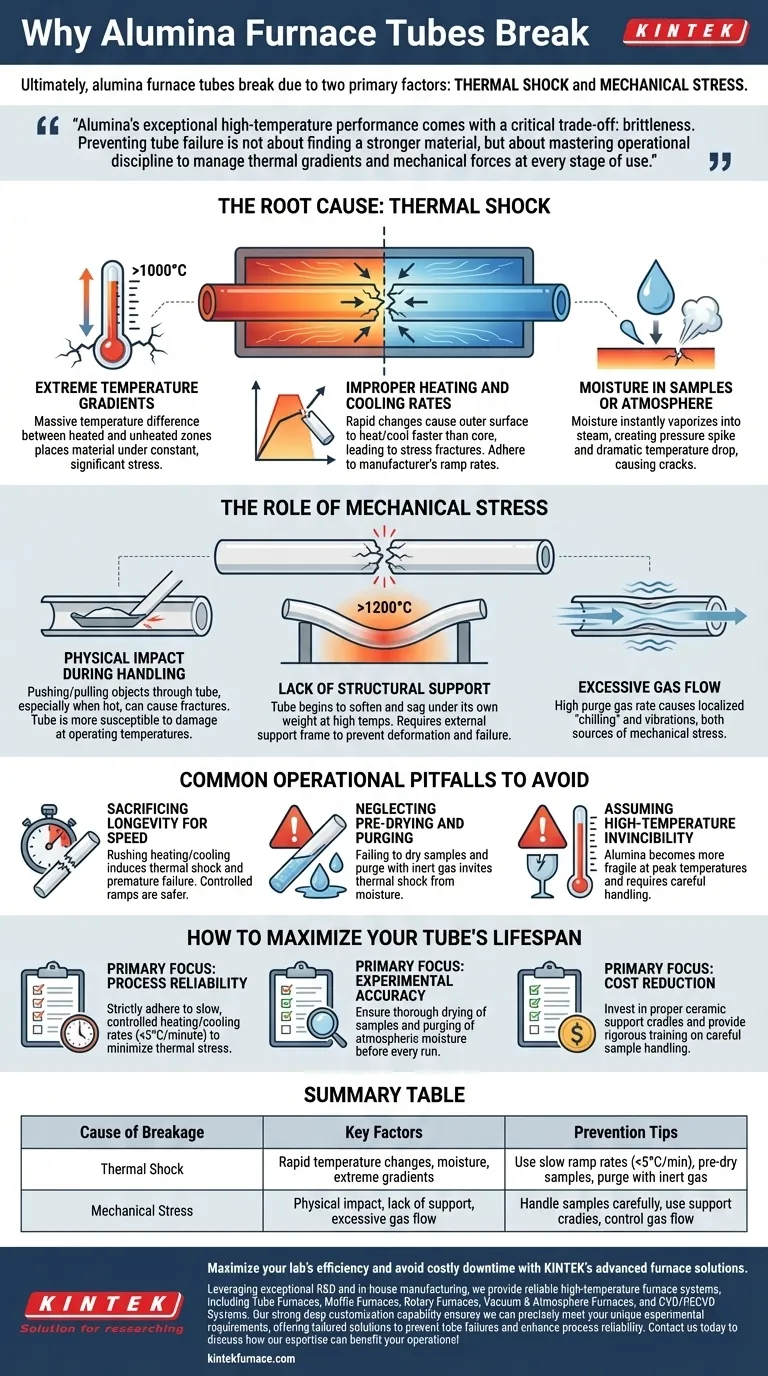

Em última análise, os tubos de forno de alumina quebram devido a dois fatores primários: choque térmico e estresse mecânico. O material é forte, mas frágil, e falha quando submetido a rápidas mudanças de temperatura ou força física, especialmente quando quente. As causas mais comuns são diferenças excessivas de temperatura entre as zonas aquecida e não aquecida, manuseio inadequado de amostras e ciclos rápidos de aquecimento ou resfriamento.

O desempenho excepcional da alumina em altas temperaturas vem com uma desvantagem crítica: fragilidade. Prevenir a falha do tubo não é sobre encontrar um material mais forte, mas sobre dominar a disciplina operacional para gerenciar gradientes térmicos e forças mecânicas em todas as etapas de uso.

A Causa Raiz: Choque Térmico

O choque térmico é a maior ameaça a um tubo de alumina. Ele ocorre quando uma parte do tubo se expande ou contrai a uma taxa diferente da outra, criando um imenso estresse interno que leva à rachadura.

Gradientes de Temperatura Extremos

Um forno tubular típico cria uma enorme diferença de temperatura — frequentemente excedendo 1000°C — entre a zona de aquecimento central e as extremidades mais frias do tubo. Essa expansão diferencial submete o material a um estresse constante e significativo.

Taxas Inadequadas de Aquecimento e Resfriamento

Mudar rapidamente o ponto de ajuste do forno é uma causa direta de choque térmico. A superfície externa do tubo aquece ou resfria mais rapidamente que o núcleo, levando a fraturas por estresse. A adesão às taxas de rampa recomendadas pelo fabricante é inegociável.

Umidade em Amostras ou Atmosfera

Introduzir uma amostra com mesmo uma pequena quantidade de umidade em um forno quente é catastrófico. A água vaporiza instantaneamente em vapor, criando um pico de pressão localizado e uma queda repentina e dramática de temperatura na superfície interna do tubo, fazendo-o rachar.

O Papel do Estresse Mecânico

Embora a alumina seja muito dura, ela não pode dobrar ou flexionar. Qualquer força física, especialmente em altas temperaturas onde sua integridade estrutural é reduzida, pode levar a uma falha imediata.

Impacto Físico Durante o Manuseio

Empurrar ou puxar barcos de amostra e outros objetos através do tubo pode facilmente causar fraturas. Este risco é maior na temperatura de operação, onde o tubo é mais suscetível a danos por impactos ou arranhões, mesmo que menores.

Falta de Suporte Estrutural

Em altas temperaturas (tipicamente acima de 1200°C), um tubo de alumina pode começar a amolecer e ceder sob seu próprio peso. Sem uma estrutura de suporte externa adequada, essa deformação levará inevitavelmente a rachaduras por estresse e falha catastrófica.

Fluxo Excessivo de Gás

Uma alta taxa de gás de purga fluindo através do tubo pode criar dois problemas. Pode causar um "resfriamento" localizado na parede interna, induzindo estresse térmico, e pode criar vibrações que agem como uma fonte de estresse mecânico no tubo.

Armadilhas Operacionais Comuns a Evitar

A maioria das falhas de tubos não são acidentes; são o resultado de erros de procedimento que poderiam ter sido evitados. Compreender esses erros comuns é a chave para melhorar a longevidade do equipamento.

Sacrificando a Longevidade pela Velocidade

O erro mais frequente é apressar o processo de aquecimento ou resfriamento para economizar tempo. Isso induz diretamente o choque térmico e é o principal impulsionador da falha prematura do tubo. Uma rampa lenta e controlada é sempre a abordagem mais segura e econômica.

Negligenciando a Pré-Secagem e a Purga

Colocar uma amostra no forno sem garantir que esteja completamente seca é um erro crítico. Da mesma forma, não purgar o tubo com um gás inerte para remover a umidade atmosférica antes do aquecimento convida ao choque térmico.

Assumindo Invencibilidade em Altas Temperaturas

Os operadores às vezes esquecem que, embora a alumina resista ao calor, ela se torna mais frágil e suscetível a danos físicos e deformação nas temperaturas de pico. Deve ser manuseada com ainda maior cuidado quando quente.

Como Maximizar a Vida Útil do Seu Tubo

Proteger seu investimento se resume a um controle operacional meticuloso. Seu objetivo específico determinará seu foco principal.

- Se o seu foco principal for a confiabilidade do processo: Siga rigorosamente as taxas de aquecimento e resfriamento lentas e controladas (por exemplo, <5°C/minuto) para minimizar o estresse térmico acima de tudo.

- Se o seu foco principal for a precisão experimental: Certifique-se de que todas as amostras estejam completamente secas e que o tubo seja purgado da umidade atmosférica antes de cada execução para evitar contaminação e choque térmico.

- Se o seu foco principal for a redução de custos: Invista em berços de suporte cerâmicos adequados para o tubo do forno e forneça treinamento rigoroso aos operadores sobre o manuseio cuidadoso de amostras para evitar as formas mais comuns de falha mecânica.

Ao tratar o tubo de alumina como o instrumento preciso, mas sensível que ele é, você pode garantir sua confiabilidade e longevidade para inúmeras operações.

Tabela Resumo:

| Causa da Quebra | Fatores Chave | Dicas de Prevenção |

|---|---|---|

| Choque Térmico | Mudanças rápidas de temperatura, umidade, gradientes extremos | Use rampas lentas (<5°C/min), pré-seque as amostras, purgue com gás inerte |

| Estresse Mecânico | Impacto físico, falta de suporte, fluxo excessivo de gás | Manuseie as amostras com cuidado, use berços de suporte, controle o fluxo de gás |

Maximize a eficiência do seu laboratório e evite tempo de inatividade dispendioso com as soluções avançadas de forno da KINTEK. Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura confiáveis, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas exigências experimentais únicas, oferecendo soluções personalizadas para prevenir falhas de tubos e aumentar a confiabilidade do processo. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar suas operações!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual função um forno tubular desempenha no crescimento PVT de cristais moleculares J-aggregate? Domínio do Controle Térmico

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?