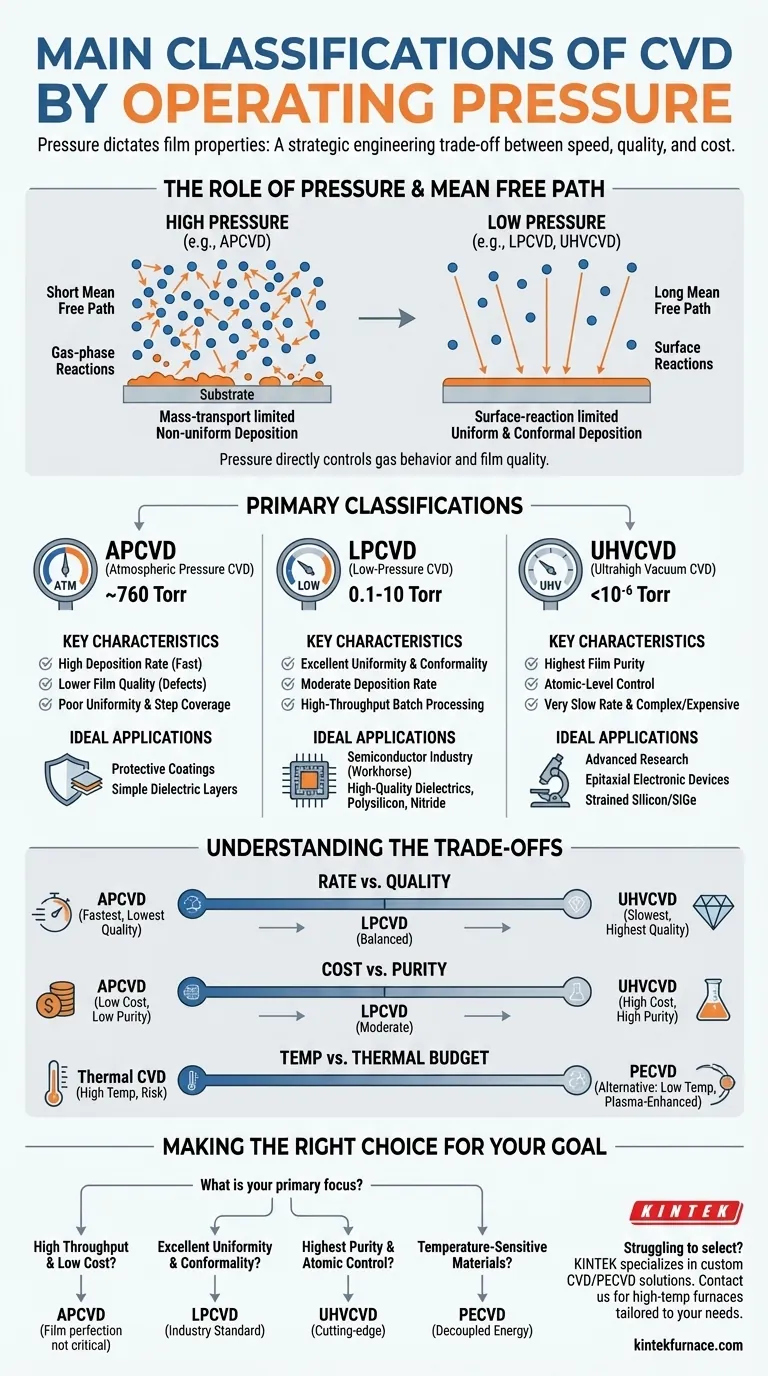

Em sua essência, a Deposição Química de Vapor (CVD) é classificada com base na pressão dentro da câmara de reação, pois isso dita fundamentalmente as propriedades do filme. As principais classificações são CVD de Pressão Atmosférica (APCVD), CVD de Baixa Pressão (LPCVD) e CVD de Vácuo Ultrapuro (UHVCVD). A maioria das aplicações modernas de alta precisão depende de LPCVD ou UHVCVD para obter qualidade de filme superior.

A escolha entre diferentes processos de CVD é uma decisão estratégica de engenharia. Ela envolve um equilíbrio crítico entre a velocidade de deposição, a qualidade do filme resultante (sua uniformidade e pureza) e o custo e a complexidade gerais da operação.

O Papel da Pressão na Deposição de Filmes

A pressão de operação é o parâmetro mais importante em um processo de CVD porque controla diretamente o comportamento das moléculas de gás. Isso, por sua vez, determina a qualidade e as características do filme depositado.

Compreendendo o Caminho Livre Médio

A pressão determina o caminho livre médio — a distância média que uma molécula de gás percorre antes de colidir com outra.

Em alta pressão (como no APCVD), o caminho livre médio é muito curto. Isso leva a colisões frequentes na fase gasosa, muitas vezes fazendo com que as reações ocorram antes mesmo que as moléculas precursoras atinjam a superfície do substrato.

Em baixa pressão (como no LPCVD e UHVCVD), o caminho livre médio é muito mais longo. As moléculas são mais propensas a viajar diretamente para a superfície do substrato sem interrupção, tornando o processo de deposição mais controlado.

O Impacto no Mecanismo de Deposição

Essa diferença no caminho livre médio cria dois regimes de deposição distintos.

Os processos limitados pelo transporte de massa, comuns no APCVD, são dominados pela taxa na qual os gases reagentes podem difundir-se através da densa camada de gás até o substrato. Isso geralmente resulta em deposição não uniforme.

Os processos limitados pela reação de superfície, característicos do LPCVD, são governados pela taxa na qual as reações químicas ocorrem na própria superfície do substrato. Isso é mais lento, mas resulta em filmes altamente uniformes e conformes.

Classificações Primárias por Pressão de Operação

Cada regime de pressão oferece um conjunto distinto de vantagens e é adequado para diferentes aplicações.

CVD de Pressão Atmosférica (APCVD)

O APCVD opera em pressão atmosférica padrão. Devido à alta pressão e ao curto caminho livre médio, é caracterizado por taxas de deposição muito altas.

No entanto, essa velocidade tem o custo da qualidade do filme. O processo é propenso a reações em fase gasosa que podem formar partículas, levando a defeitos. Os filmes resultantes geralmente têm baixa uniformidade e cobertura de degrau (a capacidade de revestir uniformemente superfícies complexas e não planas).

CVD de Baixa Pressão (LPCVD)

O LPCVD opera a pressões significativamente abaixo da atmosfera (por exemplo, 0,1-10 Torr). Isso aumenta o caminho livre médio, permitindo que o processo se torne limitado pela reação de superfície.

O resultado são filmes com excelente uniformidade e conformidade, tornando o LPCVD a ferramenta principal da indústria de semicondutores para depositar camadas sobre estruturas de dispositivos complexas. Ele permite o empilhamento vertical de alta densidade de wafers, possibilitando o processamento em lote de alto rendimento.

CVD de Vácuo Ultrapuro (UHVCVD)

O UHVCVD opera em pressões extremamente baixas (tipicamente abaixo de 10⁻⁶ Torr), criando um vácuo quase perfeito. Esse ambiente minimiza os contaminantes em fase gasosa a um grau extremo.

Este processo oferece a mais alta pureza de filme possível e controle preciso, em nível atômico, sobre o crescimento. Ele é usado para criar materiais altamente avançados, como silício tensionado ou heteroestruturas de SiGe, mas é muito lento e requer equipamentos caros e complexos.

Compreendendo as Trocas

A escolha de um método de CVD exige o equilíbrio de prioridades concorrentes. Nenhum processo único é o melhor para cada aplicação.

Taxa vs. Qualidade

Existe um equilíbrio direto entre a velocidade de deposição e a qualidade do filme.

O APCVD oferece a deposição mais rápida, mas produz os filmes de menor qualidade em termos de uniformidade e pureza. O UHVCVD oferece a mais alta qualidade e pureza, mas é excepcionalmente lento. O LPCVD atinge um equilíbrio, oferecendo excelente qualidade a uma taxa moderada.

Custo vs. Pureza

O equipamento necessário para a operação a vácuo determina o custo. Os sistemas APCVD são relativamente simples e baratos.

Os sistemas LPCVD exigem bombas de vácuo e controles robustos, aumentando seu custo. Os sistemas UHVCVD são ordens de magnitude mais caros devido à necessidade de materiais ultralimpados e sistemas de bombeamento sofisticados para atingir e manter vácuos extremos.

Temperatura vs. Orçamento Térmico

Os processos térmicos de CVD (APCVD, LPCVD) tipicamente requerem altas temperaturas para impulsionar as reações químicas. Isso pode danificar substratos sensíveis à temperatura ou camadas de dispositivos subjacentes.

O CVD Aprimorado por Plasma (PECVD) é uma alternativa crítica. Ao usar um plasma para gerar espécies químicas reativas, o PECVD pode alcançar a deposição de filmes de alta qualidade em temperaturas muito mais baixas, tornando-o essencial para a fabricação de dispositivos modernos.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação determinarão o processo ideal de CVD.

- Se o seu foco principal é alto rendimento e baixo custo: O APCVD é frequentemente a melhor escolha para aplicações onde a perfeição do filme não é crítica, como revestimentos protetores ou camadas dielétricas simples.

- Se o seu foco principal é excelente uniformidade e conformidade do filme: O LPCVD é o padrão da indústria para depositar dielétricos de alta qualidade, polissilício e filmes de nitreto em microeletrônica.

- Se o seu foco principal é a mais alta pureza de filme possível e controle em nível atômico: O UHVCVD é necessário para pesquisas de ponta e a fabricação de dispositivos eletrônicos epitaxiais avançados.

- Se o seu foco principal é depositar em materiais sensíveis à temperatura: O PECVD é a solução essencial, pois desvincula a energia de reação da entrada térmica.

Compreender essas condições operacionais fundamentais permite que você selecione o processo que se alinha precisamente com seus objetivos técnicos e restrições econômicas.

Tabela Resumo:

| Classificação | Pressão de Operação | Características Principais | Aplicações Ideais |

|---|---|---|---|

| APCVD | Atmosférica (~760 Torr) | Alta taxa de deposição, menor qualidade de filme, baixa uniformidade | Revestimentos protetores, camadas dielétricas simples |

| LPCVD | Baixa (0.1-10 Torr) | Excelente uniformidade e conformidade, taxa moderada | Indústria de semicondutores, dielétricos de alta qualidade |

| UHVCVD | Vácuo Ultrapuro (<10⁻⁶ Torr) | Maior pureza, controle em nível atômico, muito lento | Pesquisa avançada, dispositivos eletrônicos epitaxiais |

| PECVD | Variável (com plasma) | Deposição a baixa temperatura, boa qualidade | Materiais sensíveis à temperatura, fabricação de dispositivos modernos |

Com dificuldades para selecionar o processo de CVD certo para as necessidades exclusivas do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às diversas exigências laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para corresponder precisamente aos seus objetivos experimentais — seja você buscando qualidade de filme superior, alto rendimento ou capacidades de baixa temperatura. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar suas operações de CVD e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura