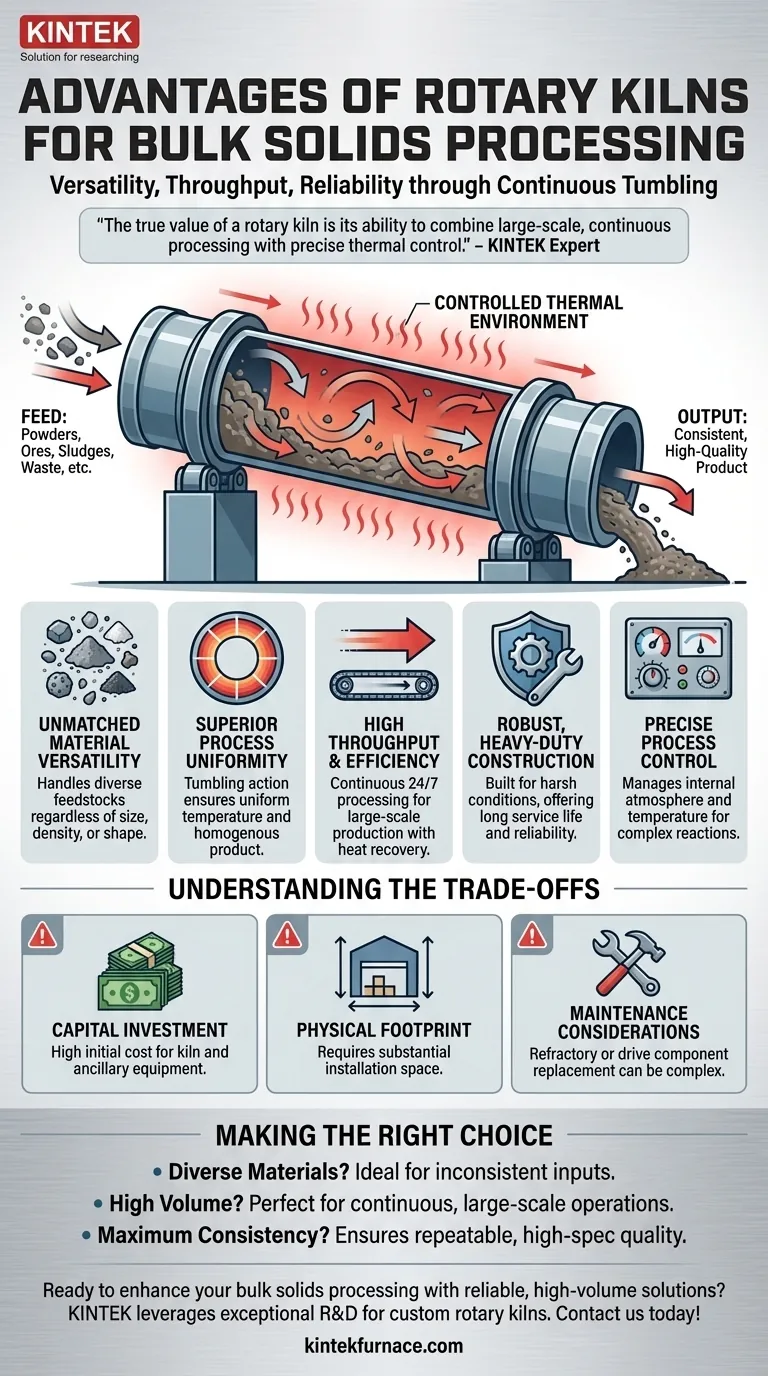

Em sua essência, os fornos rotativos oferecem três vantagens principais para o processamento de sólidos a granel: versatilidade excepcional de materiais, alto rendimento de volume e confiabilidade operacional robusta. Eles conseguem isso tombando o material através de um cilindro aquecido e rotativo, garantindo processamento uniforme e qualidade consistente mesmo nas condições industriais mais exigentes.

O verdadeiro valor de um forno rotativo é a sua capacidade de combinar processamento contínuo em grande escala com controle térmico preciso. Esta síntese única o torna a solução definitiva para indústrias que não podem comprometer a qualidade do produto, o tempo de atividade operacional ou o volume de produção.

Por que os fornos rotativos se destacam no processamento de materiais

Para entender as vantagens de um forno rotativo, você deve primeiro entender seu mecanismo fundamental: tombamento contínuo. O material é alimentado em uma extremidade de um tambor ligeiramente inclinado e rotativo. À medida que tomba, ele viaja lentamente em direção à outra extremidade, garantindo que cada partícula seja exposta ao ambiente térmico controlado.

Versatilidade de Material Incomparável

Uma vantagem fundamental do design do forno rotativo é sua capacidade de lidar com uma gama incrivelmente ampla de matérias-primas.

O sistema é mecanicamente simples e robusto, o que o torna indiferente a variações no tamanho, densidade ou forma das partículas. Isso permite que ele processe eficazmente desde pós finos e bolos de filtro até minerais, minérios, lamas e resíduos químicos.

Uniformidade Superior do Processo

A ação de tombamento é fundamental para alcançar um produto final homogêneo. Ela mistura continuamente a cama de material, eliminando pontos quentes e garantindo a distribuição uniforme de temperatura.

Esta agitação constante garante que as reações térmicas ou mudanças de fase ocorram de forma consistente em todo o lote. O resultado é um processo altamente repetível que fornece resultados previsíveis e de alta qualidade, o que é crucial para atender a especificações industriais rigorosas.

Projetado para Demandas Industriais

Fornos rotativos não são instrumentos de laboratório; são máquinas industriais pesadas projetadas para operação implacável, 24 horas por dia, 7 dias por semana. Seu projeto reflete um foco no desempenho, confiabilidade e controle em escala.

Alto Rendimento e Eficiência Térmica

Os fornos rotativos são projetados para processamento contínuo, permitindo um rendimento extremamente alto em comparação com sistemas baseados em batelada.

Os projetos modernos podem alcançar alta eficiência térmica otimizando a transferência de calor para a cama de material e recuperando calor residual. Isso, combinado com capacidades rápidas de ajuste de temperatura, os torna uma escolha econômica para produção em larga escala.

Construção Robusta e Pesada

Construídos com cascas de aço espesso e frequentemente revestidos com materiais refratários, os fornos rotativos são projetados para suportar temperaturas extremas e materiais abrasivos ou corrosivos.

Esta construção robusta resulta em uma longa vida útil e confiabilidade excepcional, minimizando o tempo de inatividade em ambientes de produção críticos.

Controle Preciso do Processo

Apesar de seu tamanho, os fornos rotativos oferecem um alto grau de controle. O tambor é selado, permitindo o gerenciamento preciso da atmosfera interna, seja ela oxidante, inerte ou redutora.

Combinado com monitoramento sofisticado de temperatura, isso permite que os operadores criem e mantenham as janelas estreitas do processo exigidas para reações químicas complexas ou transformações de materiais.

Entendendo as Compensações

Embora poderosos, os fornos rotativos não são uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas limitações.

Investimento de Capital Significativo

A engenharia robusta e a grande escala de um sistema de forno rotativo se traduzem em um alto custo de capital inicial. Isso inclui não apenas o forno, mas também todos os equipamentos auxiliares extensos para manuseio de materiais, tratamento de gases de exaustão e controle.

Grande Pegada Física

São máquinas grandes e pesadas que exigem espaço substancial para instalação e operação. O equipamento necessário antes e depois do processo ainda aumenta a pegada geral da planta.

Considerações de Manutenção

Embora conhecidas pela confiabilidade, quando a manutenção é necessária — como a substituição do revestimento refratário ou componentes de acionamento — pode ser um processo complexo e demorado que exige uma paralisação importante da planta.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno rotativo depende de alinhar seus pontos fortes centrais com seu principal objetivo operacional.

- Se seu foco principal é processar materiais diversos ou difíceis: A tolerância do forno a matérias-primas variadas e seu aquecimento uniforme o tornam a escolha ideal para criar um produto consistente a partir de uma entrada inconsistente.

- Se seu foco principal é atingir produção contínua e de alto volume: A capacidade do forno de operar 24 horas por dia, 7 dias por semana, com supervisão mínima, oferece o alto rendimento necessário para operações industriais em larga escala.

- Se seu foco principal é garantir a máxima consistência do produto: A combinação de tombamento controlado, zonas de temperatura precisas e gerenciamento de atmosfera oferece a qualidade repetível exigida para materiais de alta especificação.

Em última análise, um forno rotativo é a escolha principal quando seu processo exige uma solução térmica escalável, confiável e precisa.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Versatilidade de Material | Lida com diversas matérias-primas como pós, minerais e resíduos com facilidade. |

| Alto Rendimento | Permite processamento contínuo em larga escala para operações industriais 24/7. |

| Uniformidade do Processo | Garante qualidade consistente através da ação de tombamento e aquecimento uniforme. |

| Confiabilidade Robusta | Construído para durabilidade com longa vida útil em condições adversas. |

| Controle Preciso | Permite o gerenciamento de temperatura e atmosfera para reações complexas. |

Pronto para aprimorar seu processamento de sólidos a granel com soluções confiáveis e de alto volume? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo fornos rotativos personalizados adaptados para indústrias como mineração, química e gerenciamento de resíduos. Nossa experiência garante controle térmico preciso e eficiência operacional para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como podemos otimizar sua produção!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores