As principais vantagens de um forno rotativo são sua versatilidade incomparável no manuseio de materiais diversos, sua capacidade de alcançar processamento uniforme em temperaturas extremamente altas e seu design robusto para operação industrial contínua de alto volume. Essa combinação permite uma qualidade de produto consistente e repetível em uma escala que poucas outras tecnologias térmicas podem igualar.

Um forno rotativo deve ser entendido não meramente como um forno, mas como um reator químico dinâmico e contínuo. Sua vantagem fundamental é a capacidade de transformar confiavelmente uma ampla gama de matérias-primas em produtos de alto valor e uniformes, controlando precisamente o ambiente de processamento em escala industrial.

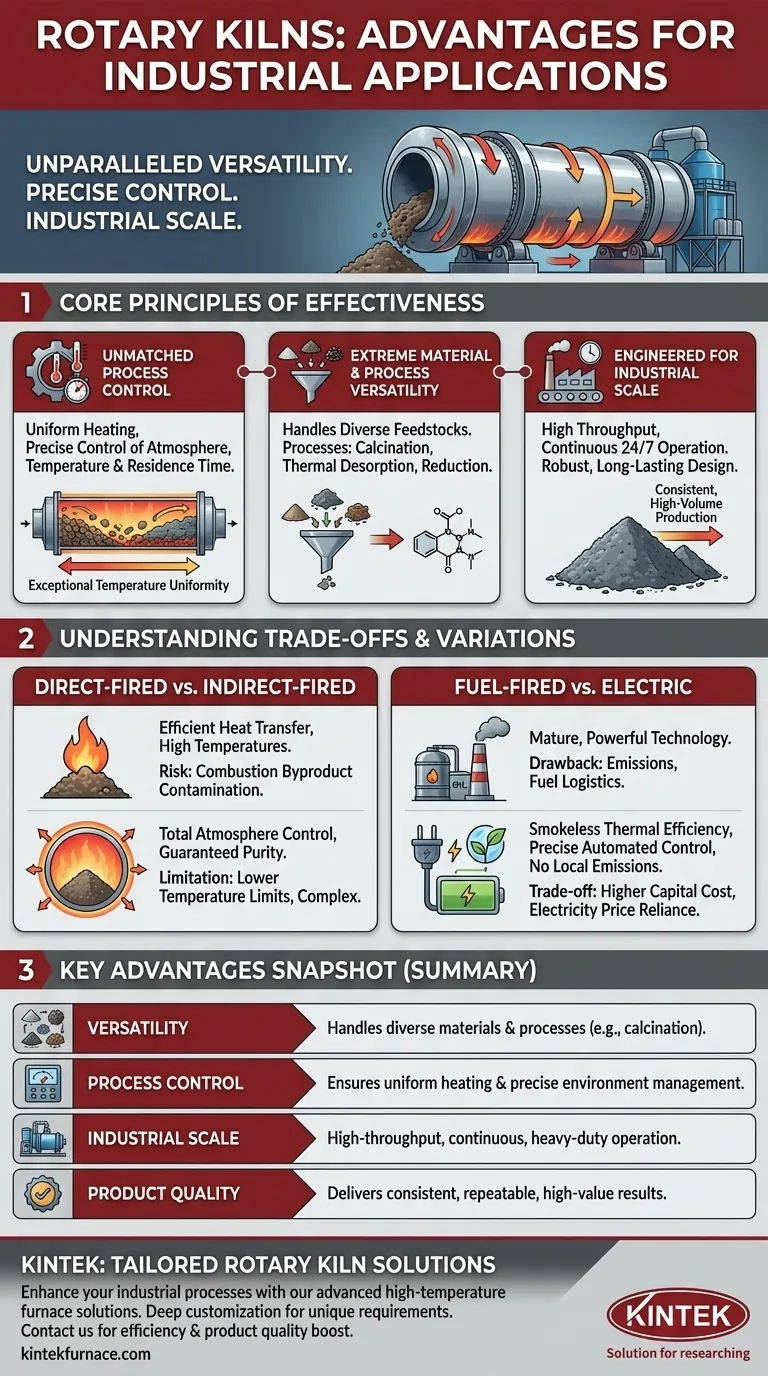

Por Que os Fornos Rotativos Se Destacam: Os Princípios Fundamentais

A eficácia de um forno rotativo deriva de alguns princípios operacionais chave que o tornam uma tecnologia fundamental em indústrias que vão desde cimento e minerais até fabricação de produtos químicos e reciclagem de resíduos.

Princípio 1: Controle de Processo Inigualável

O design de tambor rotativo é central para o seu sucesso. Essa suave ação de tombamento expõe constantemente novas superfícies de material à fonte de calor, garantindo uma uniformidade de temperatura excepcional em todo o leito de material.

Fornos modernos, particularmente modelos aquecidos indiretamente e elétricos, oferecem controle preciso sobre a atmosfera interna, o perfil de temperatura e o tempo de residência (a duração em que o material permanece no forno). Esse nível de controle é crítico para impulsionar reações químicas específicas ou mudanças de fase, garantindo um produto final consistente.

Princípio 2: Versatilidade Extrema de Materiais e Processos

Os fornos rotativos são reconhecidos por sua capacidade de processar uma ampla variedade de matérias-primas. Eles podem manusear eficazmente tudo, desde pós finos e minérios até sólidos a granel, tortas de filtro e lodos.

Essa versatilidade física é acompanhada pela versatilidade do processo. Os fornos são usados para inúmeros tratamentos térmicos, incluindo calcinação (aquecimento para remover voláteis), dessorção térmica (remoção de contaminantes), redução (remoção de oxigênio) e outras transformações químicas complexas.

Princípio 3: Projetado para Escala Industrial

Os fornos rotativos são projetados para operação contínua e de alto rendimento. Sua construção robusta garante uma longa vida útil, mesmo nas condições mais exigentes, 24 horas por dia, 7 dias por semana.

Essa capacidade de processamento de grande volume os torna altamente eficientes para indústrias como a de cimento e metalurgia, onde a produção de vastas quantidades de material é um requisito essencial do negócio. Ciclos de alta velocidade permitem um processamento rápido, mantendo os resultados repetíveis e de alta qualidade essenciais para aplicações industriais.

Entendendo as Compensações e Variações

Embora poderoso, um forno rotativo não é uma solução universal. A escolha do tipo de forno envolve compensações críticas entre custo, pureza do processo e eficiência.

Aquecimento Direto vs. Aquecimento Indireto

Em um forno de aquecimento direto, a chama e os gases de combustão estão em contato direto com o material processado. Esta é uma maneira muito eficiente de transferir calor e pode atingir as temperaturas mais altas, mas corre o risco de contaminar o produto com subprodutos da combustão.

Um forno de aquecimento indireto aquece o material através da parede do tambor rotativo, mantendo o material completamente isolado da chama. Isso permite o controle total da atmosfera interna e garante a pureza do produto, mas geralmente é mais complexo e possui limites de temperatura mais baixos.

A Combustível vs. Elétrico

Os fornos tradicionais são a combustível (gás, óleo), que é uma tecnologia madura e potente. No entanto, eles produzem emissões (como SO2) e exigem armazenamento de combustível e logística de gerenciamento significativos.

Os fornos rotativos elétricos oferecem uma vantagem significativa em controle e impacto ambiental. Eles proporcionam eficiência térmica sem fumaça, muitas vezes excedendo 95%, permitem controle de temperatura automatizado altamente preciso e eliminam todas as emissões locais e custos de manuseio de combustível. A principal desvantagem é frequentemente um custo de capital mais alto e a dependência dos preços da eletricidade para a economia operacional.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno rotativo ideal requer alinhar sua configuração específica com seu objetivo operacional principal.

- Se seu foco principal é a pureza do produto e o controle preciso da atmosfera: Um forno de aquecimento indireto ou elétrico é a escolha necessária para prevenir contaminação e gerenciar o ambiente do processo.

- Se seu foco principal é o rendimento máximo para materiais a granel: Um grande forno de aquecimento direto geralmente oferece a solução mais econômica e de maior volume.

- Se seu foco principal é a conformidade ambiental e a simplicidade do processo: Um forno elétrico elimina as emissões locais e as complexidades do gerenciamento de combustível, oferecendo controle de temperatura superior e automatizado.

Em última análise, escolher o forno rotativo certo é sobre combinar suas forças de processamento inerentes com sua transformação de material específica e metas de produção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Versatilidade | Lida com diversos materiais e processos como calcinação e dessorção térmica. |

| Controle de Processo | Garante aquecimento uniforme, temperatura precisa, atmosfera e controle do tempo de residência. |

| Escala Industrial | Projetado para operação contínua de alto rendimento com construção robusta e duradoura. |

| Qualidade do Produto | Oferece resultados consistentes e repetíveis para aplicações em cimento, minerais e produtos químicos. |

Pronto para aprimorar seus processos industriais com um forno rotativo sob medida? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Muflas, Tubos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais e de produção exclusivos. Entre em contato hoje para discutir como nossas soluções podem aumentar sua eficiência e qualidade de produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas