Em aplicações que exigem alto desempenho e confiabilidade, os elementos de aquecimento cerâmicos oferecem vantagens significativas sobre as alternativas metálicas tradicionais. Sua superioridade decorre de diferenças fundamentais na ciência dos materiais, levando a uma melhor gestão do calor, maior eficiência energética e uma vida útil operacional substancialmente mais longa, particularmente em condições exigentes.

A decisão entre aquecedores cerâmicos e metálicos vai além do custo inicial. É uma escolha estratégica entre economias de curto prazo e excelência operacional de longo prazo, onde os elementos cerâmicos entregam valor superior através da eficiência, durabilidade e manutenção reduzida ao longo de toda a sua vida útil.

A Diferença Fundamental: Estabilidade do Material Sob Estresse

A distinção primária entre aquecedores cerâmicos e metálicos reside em como seus materiais centrais respondem ao imenso estresse de ciclos repetidos de aquecimento e resfriamento.

Desempenho Superior em Altas Temperaturas

Os materiais cerâmicos possuem pontos de fusão significativamente mais altos do que a maioria dos metais usados em elementos de aquecimento. Isso permite que operem em temperaturas muito mais elevadas sem risco de fusão, deformação ou alteração de seu estado físico.

Essa estabilidade térmica inerente garante um desempenho consistente e confiável onde elementos metálicos começariam a falhar.

Resistência à Oxidação e Corrosão

Quando os metais são aquecidos na presença de ar, eles oxidam – um processo semelhante à ferrugem. Essa oxidação degrada o metal, tornando-o quebradiço e menos eficaz ao longo do tempo.

A cerâmica, sendo quimicamente inerte, é altamente resistente tanto à oxidação quanto à corrosão química. Essa imunidade é a principal razão para sua excepcional longevidade, mesmo em ambientes industriais agressivos.

Eliminação da Fadiga Térmica

Aquecedores metálicos expandem quando quentes e contraem quando frios. Esse ciclo constante de expansão e contração causa fadiga térmica, levando a microfraturas e eventual falha.

Elementos cerâmicos têm um coeficiente de expansão térmica muito menor, tornando-os muito mais resistentes aos estresses do ciclo térmico e garantindo uma vida útil mais longa e previsível.

Transformando Estabilidade em Ganhos Operacionais

Essa estabilidade fundamental do material se traduz diretamente em melhorias mensuráveis na eficiência, manutenção e qualidade geral do processo.

Eficiência Energética Aprimorada

Os materiais cerâmicos são excelentes isolantes térmicos. Isso significa que perdem muito menos calor para o ambiente circundante em comparação com os elementos metálicos.

Ao reter o calor de forma mais eficaz, um elemento cerâmico requer menos energia para manter sua temperatura alvo, levando a significativas economias de energia e menores custos operacionais.

Distribuição Uniforme de Calor

Aquecedores cerâmicos são conhecidos por fornecer uma distribuição de calor excepcionalmente uniforme em toda a sua superfície. Isso elimina "pontos quentes" que são comuns em aquecedores de bobina metálica.

O aquecimento consistente melhora a qualidade e a confiabilidade dos processos industriais, desde a moldagem de plásticos até o processamento de alimentos, garantindo que a peça de trabalho seja aquecida uniformemente.

Manutenção Drasticamente Reduzida

A durabilidade e a resistência à degradação inerentes aos elementos cerâmicos significam que eles exigem manutenção mínima. Não necessitam de inspeção ou substituição frequente devido à oxidação ou fadiga.

Em contraste, os elementos metálicos frequentemente exigem manutenção regular para gerenciar a corrosão e garantir a segurança, aumentando o custo total de propriedade através de mão de obra e tempo de inatividade.

Compreendendo as Compensações

Embora a cerâmica ofereça vantagens claras, uma avaliação equilibrada exige o reconhecimento de onde os elementos metálicos ainda têm um lugar.

Custo Inicial vs. Custo Total de Propriedade

Os elementos de aquecimento metálicos geralmente têm um preço de compra inicial mais baixo, tornando-os uma opção atraente para projetos com orçamentos iniciais apertados ou aplicações menos exigentes.

No entanto, essa economia inicial é frequentemente compensada por um maior consumo de energia, substituições mais frequentes e maiores necessidades de manutenção, tornando o custo total de propriedade para a cerâmica menor a longo prazo.

Fragilidade Mecânica

Como material, a cerâmica é mais quebradiça que o metal. Pode ser mais suscetível a rachaduras ou quebras devido a choques físicos severos ou impactos.

Em aplicações que envolvem alta vibração ou risco de impacto direto, a ductilidade de um aquecedor metálico pode ser uma consideração de design necessária, embora muitos aquecedores cerâmicos sejam projetados para serem altamente robustos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelas prioridades específicas do seu projeto, equilibrando os custos iniciais com o desempenho e a confiabilidade a longo prazo.

- Se o seu foco principal é o menor custo inicial para uma aplicação não crítica: Um aquecedor metálico pode ser suficiente, mas orce para maior uso de energia e futuras substituições.

- Se o seu foco principal é a confiabilidade a longo prazo e o tempo de inatividade mínimo: A cerâmica é a escolha definitiva por sua durabilidade excepcional e resistência à degradação.

- Se o seu foco principal é a eficiência energética e o controle preciso do processo: O isolamento superior e o aquecimento uniforme de um elemento cerâmico oferecem desempenho inigualável.

Ao compreender essas diferenças fundamentais de materiais, você pode selecionar uma solução de aquecimento que se alinhe com seus verdadeiros objetivos operacionais e realidades financeiras.

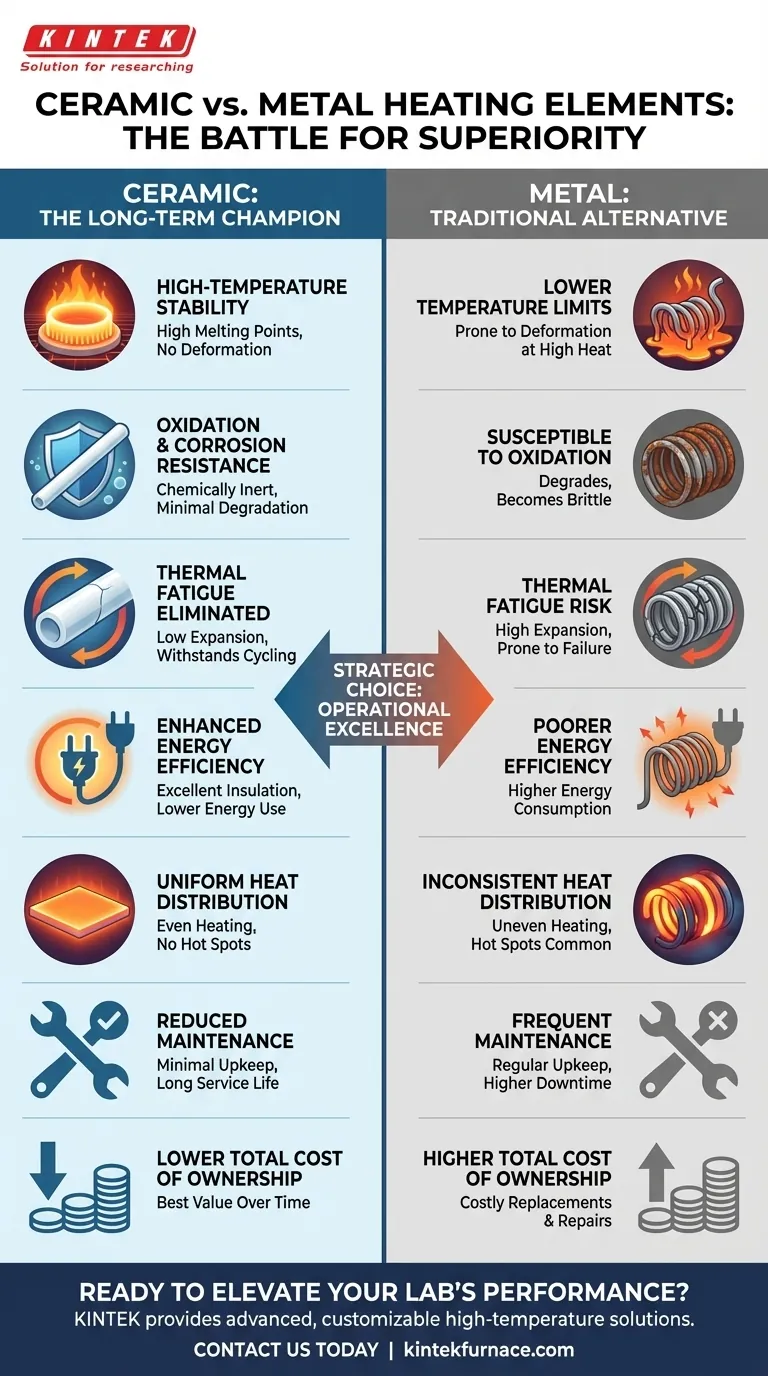

Tabela Resumo:

| Vantagem | Elementos de Aquecimento Cerâmicos | Elementos de Aquecimento Metálicos |

|---|---|---|

| Desempenho em Altas Temperaturas | Pontos de fusão mais altos, estável em calor extremo | Pontos de fusão mais baixos, propenso à deformação |

| Resistência à Oxidação/Corrosão | Quimicamente inerte, degradação mínima | Suscetível à oxidação, levando à fragilidade |

| Resistência à Fadiga Térmica | Baixa expansão, resiste ao ciclo | Alta expansão, propenso a microfraturas |

| Eficiência Energética | Excelente isolamento, reduz o uso de energia | Isolamento mais pobre, maior consumo de energia |

| Distribuição de Calor | Aquecimento uniforme, sem pontos quentes | Aquecimento inconsistente, pontos quentes comuns |

| Necessidades de Manutenção | Mínima, longa vida útil | Frequente, devido à corrosão e fadiga |

| Custo Total de Propriedade | Menor a longo prazo | Maior devido a substituições e manutenção |

Pronto para elevar o desempenho do seu laboratório com soluções avançadas de aquecimento? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de última geração. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de elementos de aquecimento cerâmicos para eficiência e durabilidade superiores ou sistemas sob medida para aplicações exigentes, estamos aqui para ajudar. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e reduzir custos a longo prazo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora