Em sua essência, a adequação do Carbeto de Silício (SiC) para elementos de aquecimento de alta temperatura advém de uma combinação única de propriedades térmicas, químicas e elétricas. Ele pode operar em temperaturas extremamente altas, transferir esse calor eficientemente para os arredores e resistir à degradação química e ao estresse físico que levariam materiais inferiores a falhar.

Embora muitos materiais possam gerar calor, o verdadeiro valor do Carbeto de Silício reside na sua capacidade de fazê-lo de forma confiável e eficiente em temperaturas extremas (até 1600°C) em ambientes industriais agressivos. Ele se destaca onde a longevidade e o desempenho consistente sob estresse são primordiais.

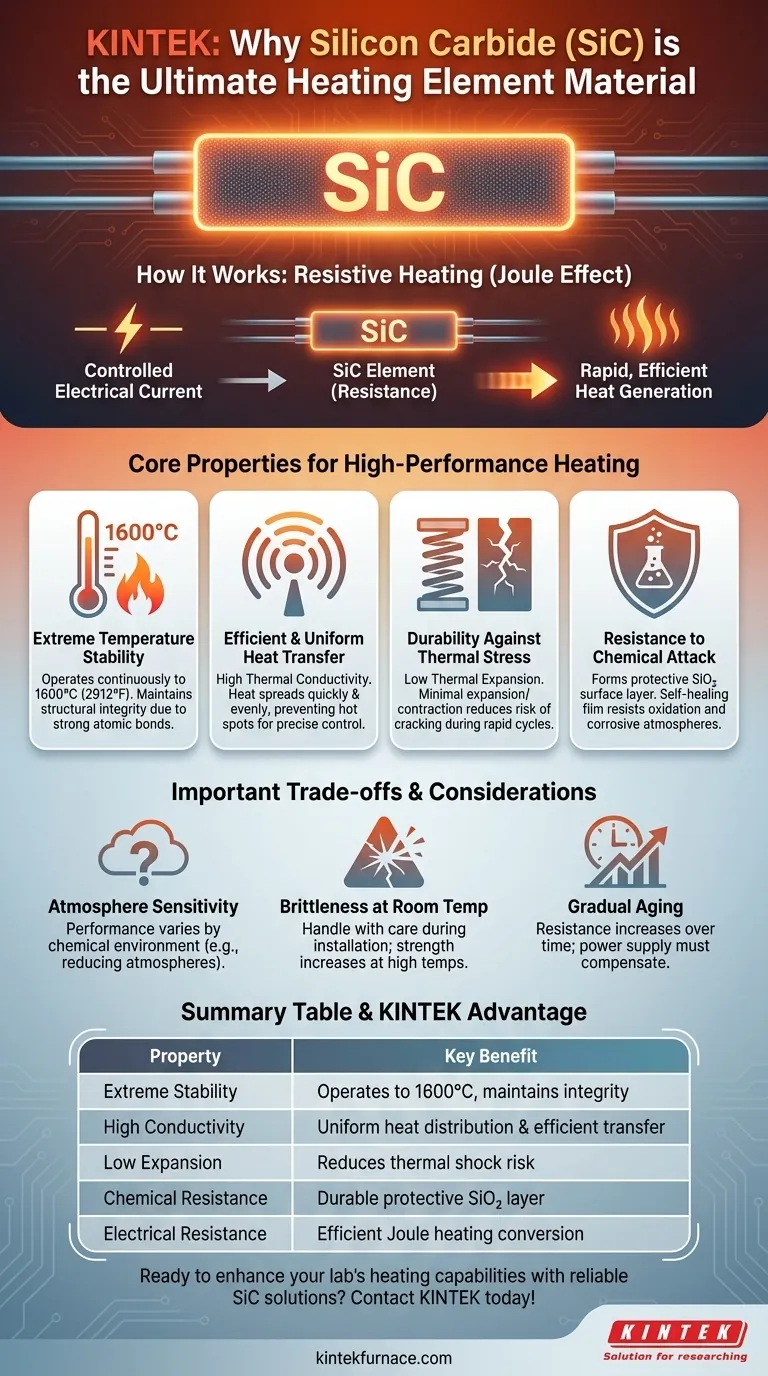

Como o SiC Funciona como Elemento de Aquecimento

O Princípio do Aquecimento Resistivo

O Carbeto de Silício é um semicondutor. Isso significa que não é nem um condutor perfeito nem um isolante perfeito. Quando uma corrente elétrica controlada é passada através de um elemento de SiC, sua resistência elétrica inerente faz com que ele aqueça rapidamente, um fenômeno conhecido como aquecimento Joule.

Esta propriedade permite que o SiC converta energia elétrica em energia térmica com alta eficiência, formando a base de sua função como elemento de aquecimento.

Propriedades Essenciais para Aquecimento de Alto Desempenho

Estabilidade Extrema à Temperatura

O SiC é um material cerâmico que mantém sua integridade estrutural e resistência em temperaturas muito altas. Pode operar continuamente em temperaturas de até 1600°C (2912°F) em certas atmosferas.

Essa estabilidade é um resultado direto de suas fortes ligações atômicas e ampla energia de banda proibida, que impedem que o material se decomponha sob carga térmica intensa.

Transferência de Calor Eficiente e Uniforme

O SiC possui alta condutividade térmica. Isso significa que o calor gerado dentro do elemento se espalha rapidamente e uniformemente por toda a sua estrutura e irradia eficientemente para o forno ou espaço de trabalho.

Esta propriedade evita a formação de pontos quentes no próprio elemento e garante um processo de aquecimento uniforme, o que é fundamental para aplicações que exigem controle preciso da temperatura.

Durabilidade Contra Estresse Térmico

Uma vantagem chave do SiC é seu baixo coeficiente de expansão térmica. À medida que o elemento aquece e esfria, ele se expande e contrai muito pouco.

Isso minimiza o estresse mecânico interno, reduzindo drasticamente o risco de rachaduras ou quebras durante ciclos rápidos de temperatura. Essa resistência ao choque térmico é um contribuinte primário para a longa vida útil do elemento.

Resistência a Ataques Químicos

Fornos industriais frequentemente contêm atmosferas corrosivas. O SiC forma naturalmente uma camada superficial protetora de dióxido de silício (SiO₂) quando aquecido na presença de oxigênio.

Este filme protetor autocurável torna o elemento altamente resistente à oxidação e a muitos compostos químicos, garantindo que ele não se degrade rapidamente em condições operacionais adversas.

Entendendo as Compensações

Sensibilidade à Atmosfera

Embora altamente resistente à oxidação, a temperatura máxima de operação e a vida útil de um elemento de SiC podem ser afetadas pela atmosfera química específica. Por exemplo, eles são particularmente robustos em atmosferas redutoras.

É crucial combinar a classe do elemento com o ambiente de processo específico para garantir desempenho e longevidade ideais.

Fragilidade à Temperatura Ambiente

Como a maioria das cerâmicas, os elementos de SiC são duros, mas também frágeis à temperatura ambiente. Eles devem ser manuseados com cuidado durante a instalação e manutenção para evitar choque mecânico ou fratura.

Uma vez atingida a temperatura de operação, sua resistência aumenta significativamente.

Envelhecimento Gradual

Ao longo de centenas ou milhares de horas de operação, os elementos de SiC experimentarão um aumento gradual em sua resistência elétrica. Esse "envelhecimento" é um processo natural causado por lentas mudanças na estrutura cristalina do material.

Os sistemas de fonte de alimentação para elementos de SiC devem ser capazes de compensar essa mudança aumentando a tensão ao longo do tempo para manter a saída de potência constante.

Fazendo a Escolha Certa para Sua Aplicação

Ao entender essas propriedades, você pode determinar se o SiC é a escolha correta para seu objetivo específico.

- Se o seu foco principal for aquecimento rápido para temperaturas extremas: O SiC é uma escolha ideal devido à sua estabilidade em alta temperatura e excelente condutividade térmica.

- Se o seu foco principal for longevidade em um ambiente químico agressivo: A resistência inerente do SiC à oxidação e ao ataque químico proporciona durabilidade incomparável.

- Se o seu foco principal for confiabilidade durante ciclos frequentes de ligar/desligar: A baixa expansão térmica e a resistência do SiC ao choque térmico minimizam o risco de falha.

Ao alinhar os pontos fortes do material com as demandas de sua aplicação, você pode aproveitar com confiança o Carbeto de Silício para processos que exigem calor intenso e confiável.

Tabela de Resumo:

| Propriedade | Benefício Principal para Elementos de Aquecimento |

|---|---|

| Estabilidade Extrema à Temperatura | Opera até 1600°C, mantendo a integridade estrutural |

| Alta Condutividade Térmica | Garante distribuição uniforme de calor e transferência eficiente |

| Baixa Expansão Térmica | Reduz o risco de rachaduras devido ao choque térmico |

| Resistência Química | Forma camada protetora de SiO₂ para durabilidade em ambientes agressivos |

| Resistência Elétrica | Permite aquecimento Joule eficiente para conversão de energia |

Pronto para aprimorar as capacidades de aquecimento do seu laboratório com soluções SiC confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento SiC podem oferecer desempenho superior e longevidade para suas aplicações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo