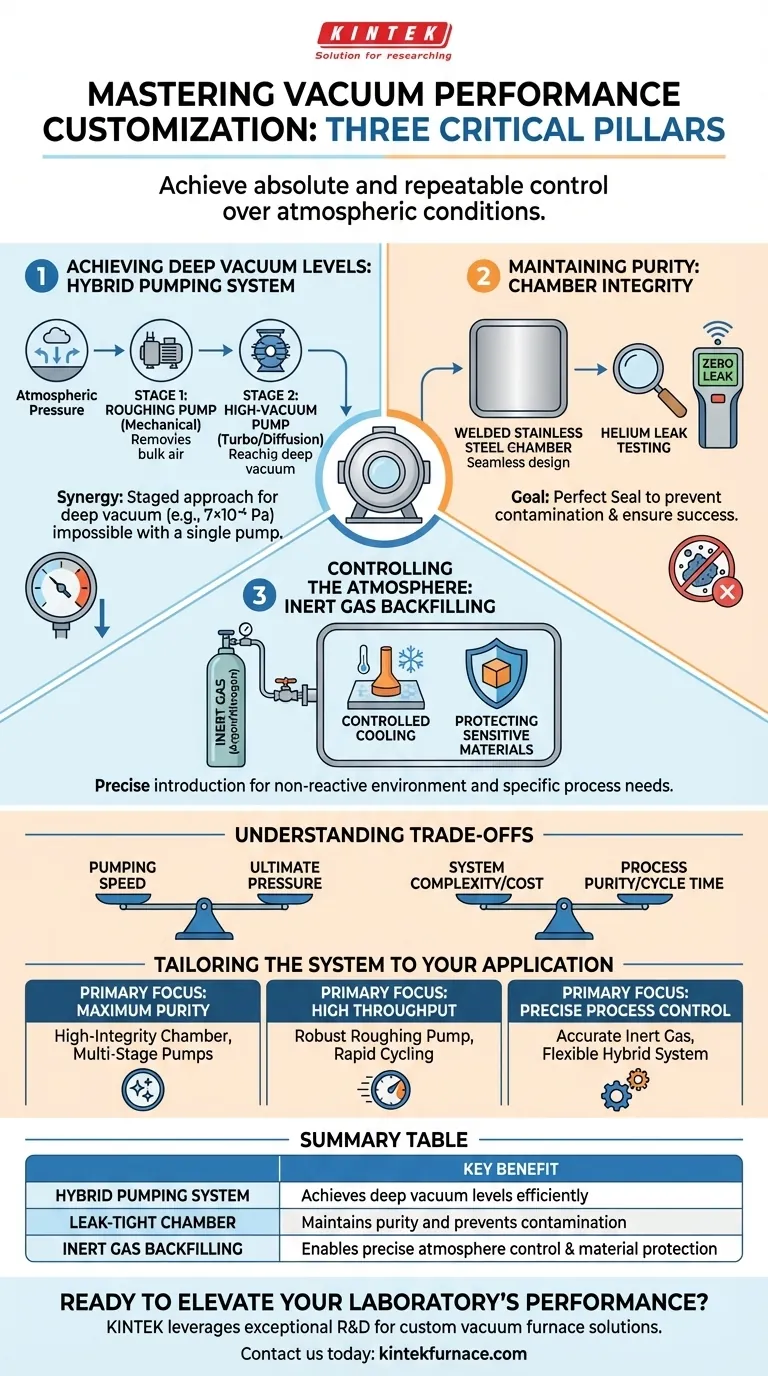

Em sua essência, a personalização do desempenho a vácuo gira em torno de três pilares críticos: criar o vácuo, manter sua pureza e controlar o ambiente atmosférico. Isso é alcançado através de uma combinação de sistemas de bombeamento híbridos para atingir níveis profundos de vácuo, construção de câmara estanque para evitar contaminação e preenchimento preciso de gás inerte para gerenciar o ambiente do processo.

O objetivo da personalização a vácuo não é simplesmente remover o ar. É alcançar controle absoluto e repetível sobre as condições atmosféricas dentro de uma câmara para garantir o sucesso de um processo científico ou industrial específico.

A Base: Atingindo Níveis Profundos de Vácuo

A personalização de um sistema de vácuo começa com a capacidade de atingir o nível de pressão necessário de forma eficiente e confiável. Raramente isso é conseguido com uma única bomba.

O Papel de um Sistema de Bombeamento Híbrido

Nenhuma bomba única é eficiente em toda a faixa de pressão, desde a pressão atmosférica até o alto vácuo. Um sistema híbrido usa diferentes tipos de bombas em estágios, cada uma otimizada para uma faixa de pressão específica.

Estágio 1: A Bomba de Vácuo Inicial (Roughing Pump)

O processo começa com uma bomba mecânica, frequentemente chamada de "bomba de vácuo inicial" ou "bomba de vácuo primário". Sua função é fazer o trabalho pesado, removendo a vasta maioria das moléculas de ar da câmara e reduzindo a pressão do nível atmosférico para um nível de vácuo inicial.

Estágio 2: A Bomba de Alto Vácuo

Assim que a bomba mecânica faz seu trabalho, uma bomba de alto vácuo assume. Esta é tipicamente uma turbomolecular ou bomba de difusão, que pode operar eficazmente apenas em pressões mais baixas. Essas bombas removem as moléculas restantes para atingir níveis profundos de vácuo, como o marco de 7×10⁻⁴ Pa.

A Sinergia do Sistema

A bomba mecânica continua funcionando, atuando como uma "bomba de apoio" que ventila o exaustor da bomba de alto vácuo. Essa abordagem em estágios permite que o sistema atinja níveis profundos de vácuo que seriam impossíveis para qualquer uma das bombas conseguir sozinha.

Mantendo a Pureza: A Importância da Integridade da Câmara

Atingir um vácuo profundo é inútil se ar ou umidade indesejados puderem vazar de volta para a câmara. A integridade do vaso de vácuo é tão crítica quanto o sistema de bombeamento.

Por que um Selo Perfeito é Inegociável

Até mesmo um vazamento microscópico pode introduzir um fluxo constante de moléculas de gás, impedindo que o sistema atinja sua pressão alvo ou, pior, contaminando o processo. Essa contaminação pode arruinar materiais sensíveis ou comprometer resultados experimentais.

Construção: Aço Inoxidável Soldado

Câmaras de alto vácuo são tipicamente construídas em aço inoxidável soldado. Este material é escolhido por sua resistência, baixas propriedades de desgaseificação (não libera gases presos quando sob vácuo) e sua capacidade de ser soldado em um vaso sem costura e à prova de vazamentos.

Validação: Teste de Vazamento por Hélio

Para garantir a integridade, as câmaras passam por teste de vazamento por hélio. Como os átomos de hélio são incrivelmente pequenos, eles podem penetrar em vazamentos que outros gases não conseguem. Um detector mede qualquer hélio escapando de uma câmara pressurizada, fornecendo validação definitiva de uma vedação verdadeiramente estanque.

Controlando a Atmosfera: Além de Apenas um Vácuo

Muitos processos avançados exigem mais do que apenas um espaço vazio. Eles precisam da capacidade de introduzir com precisão um gás específico e não reativo de volta na câmara.

O Propósito do Preenchimento de Gás Inerte

O preenchimento de gás inerte é a introdução controlada de um gás como argônio ou nitrogênio. Esses gases não reagem com outros materiais, tornando-os ideais para gerenciar o ambiente sem causar mudanças químicas indesejadas, como oxidação.

Caso de Uso: Resfriamento Controlado

Em processos como brasagem a vácuo ou tratamento térmico, as peças devem ser resfriadas a uma taxa específica. O preenchimento com gás inerte introduz moléculas que podem transferir calor para longe da peça, permitindo um ciclo de resfriamento mais rápido e controlado do que seria possível em um vácuo puro.

Caso de Uso: Protegendo Materiais Sensíveis

Quando um processo é concluído, trazer a câmara de volta à pressão atmosférica com ar ambiente pode instantaneamente oxidar ou contaminar o produto acabado. O preenchimento com gás inerte cria uma manta protetora e não reativa ao redor do material.

Compreendendo os Trade-offs

Projetar um sistema de vácuo envolve equilibrar prioridades concorrentes. Compreender esses trade-offs é fundamental para especificar um sistema que atenda aos seus objetivos sem ser superprojetado.

Velocidade de Bombeamento vs. Pressão Final

Um sistema projetado para níveis de vácuo extremamente profundos (pressão final) pode ter uma velocidade de bombeamento geral mais lenta. Por outro lado, um sistema otimizado para alto rendimento pode sacrificar parte de sua capacidade de vácuo final pela capacidade de ciclar câmaras mais rapidamente.

Complexidade do Sistema vs. Custo e Manutenção

Um sofisticado sistema de bomba híbrida com múltiplos estágios e controles oferece desempenho e flexibilidade superiores. No entanto, ele tem um custo inicial mais alto e requisitos de manutenção mais complexos em comparação com uma configuração mais simples de bomba única para aplicações menos exigentes.

Pureza do Processo vs. Tempo de Ciclo

A utilização de gás inerte de alta pureza e a realização de múltiplos ciclos de purga garantem o ambiente mais limpo possível. Essa dedicação à pureza, no entanto, adiciona tempo a cada ciclo do processo, o que pode ser um fator crítico em um ambiente de produção de alto volume.

Adaptando o Sistema à Sua Aplicação

A configuração ideal do sistema de vácuo depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a pureza máxima para processos sensíveis: Priorize uma câmara de aço inoxidável soldada de alta integridade validada com teste de vazamento por hélio e um sistema de bombeamento de alto vácuo multiestágios.

- Se o seu foco principal é o alto rendimento para produção industrial: Enfatize uma robusta bomba mecânica de vácuo inicial com alta velocidade de bombeamento e um sistema projetado para ciclagem rápida.

- Se o seu foco principal é o controle preciso do processo para pesquisa ou tratamento térmico: Invista em um sistema com capacidades precisas de preenchimento de gás inerte e um sistema de bomba híbrida flexível para gerenciar etapas de processo específicas.

Em última análise, um sistema de vácuo personalizado permite que você domine o ambiente que seu processo exige.

Tabela Resumo:

| Recurso | Descrição | Principal Benefício |

|---|---|---|

| Sistema de Bombeamento Híbrido | Usa bombas mecânicas e de alto vácuo em estágios | Atinge níveis profundos de vácuo eficientemente |

| Câmara Estanque | Construção em aço inoxidável soldado com teste de vazamento por hélio | Mantém a pureza e previne contaminação |

| Preenchimento de Gás Inerte | Introdução controlada de gases como argônio ou nitrogênio | Permite controle preciso da atmosfera e proteção do material |

Pronto para elevar o desempenho do seu laboratório com uma solução de vácuo personalizada? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão aos seus requisitos experimentais exclusivos de pureza, rendimento e controle. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio