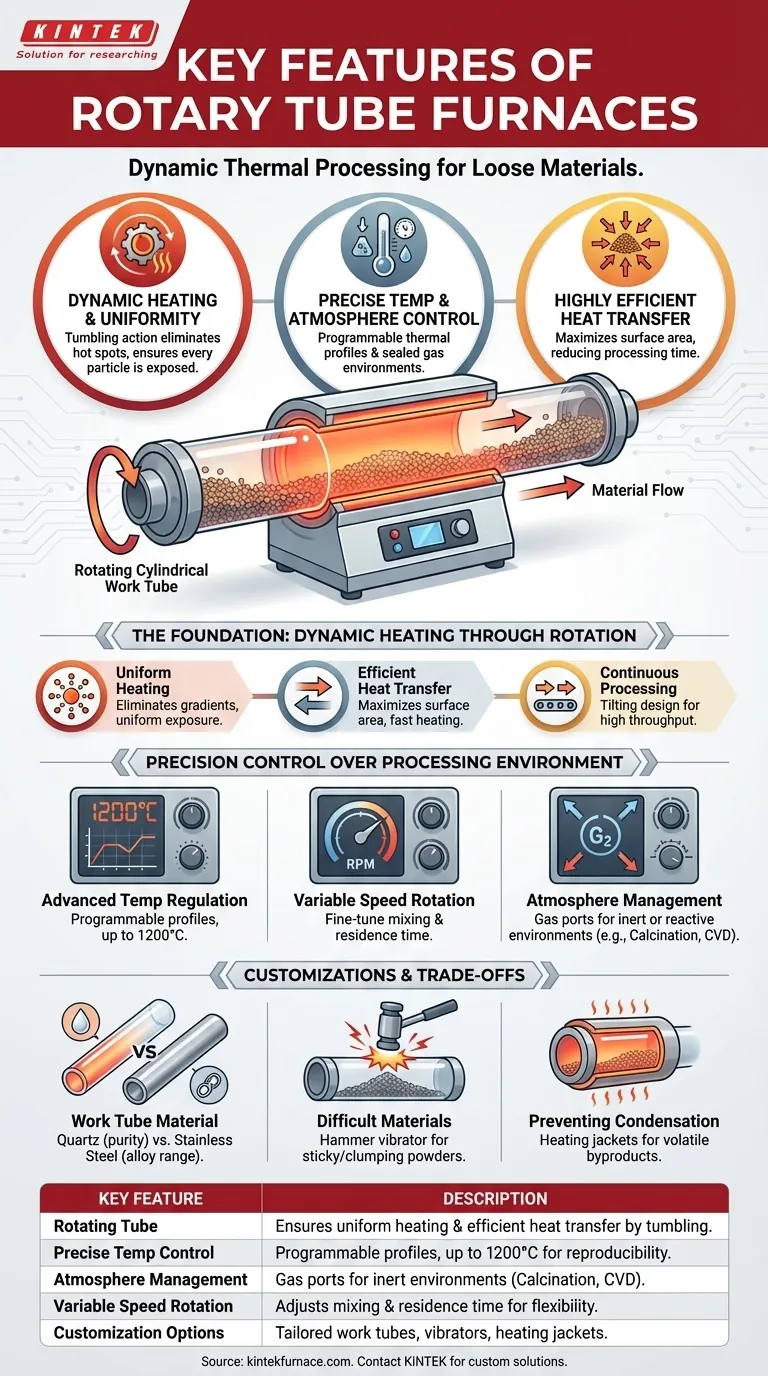

Em sua essência, os fornos de tubo rotativo são definidos por três características principais: um tubo de trabalho cilíndrico rotativo, sistemas de controle preciso de temperatura e atmosfera, e um design que promove uma transferência de calor altamente eficiente. Esta combinação permite o processamento térmico dinâmico e uniforme de materiais soltos, como pós e granulados, o que é difícil de alcançar em um forno estático.

A vantagem central de um forno de tubo rotativo não é apenas uma característica, mas como elas trabalham em conjunto. A rotação garante aquecimento uniforme, enquanto controladores avançados permitem gerenciar com precisão o perfil térmico e a atmosfera, criando um ambiente de processamento altamente reprodutível.

A Base: Aquecimento Dinâmico Através da Rotação

A característica definidora deste tipo de forno é a sua capacidade de tombar o material durante o aquecimento. Esta ação mecânica é a fonte dos seus principais benefícios.

Como a Rotação Cria Uniformidade

Ao girar continuamente, o forno garante que cada partícula do material seja exposta à fonte de calor e à atmosfera circundante. Este movimento de tombamento elimina pontos quentes e gradientes de temperatura comuns no processamento em batelada estática, levando a um aquecimento excepcionalmente uniforme.

Alcançando Transferência de Calor Eficiente

A ação de mistura constante maximiza a área de superfície do material que está sendo aquecido. Isso resulta em uma transferência de calor muito eficiente e rápida, reduzindo o tempo total necessário para levar todo o lote à temperatura desejada.

Possibilitando o Processamento Contínuo

Muitos fornos de tubo rotativo são projetados para serem inclinados, permitindo que o material seja alimentado em uma extremidade e descarregado continuamente pela outra. Esta capacidade é ideal para o processamento contínuo em batelada em ambientes industriais, minimizando o manuseio de materiais e aumentando o rendimento.

Controle de Precisão Sobre o Ambiente de Processamento

Além da rotação mecânica, estes fornos fornecem controle sofisticado sobre cada parâmetro crítico do processo.

Regulagem Avançada de Temperatura

Fornos de tubo rotativo modernos apresentam controladores digitais avançados. Estes sistemas oferecem perfis térmicos programáveis, muitas vezes com dezenas de segmentos para gerenciar taxas de aquecimento, tempos de permanência e taxas de resfriamento.

Eles utilizam elementos de aquecimento de alta qualidade e isolamento de fibra cerâmica para alcançar alta eficiência e temperaturas de operação de até 1200°C (2192°F).

Rotação de Velocidade Variável

A velocidade de rotação é tipicamente gerenciada por um controle de velocidade variável DC. Ajustar a velocidade permite ajustar o grau de mistura e, em sistemas contínuos, controlar o tempo de residência do material dentro da zona quente.

Gerenciamento de Atmosfera

Para aplicações sensíveis, como calcinação ou deposição química de vapor (CVD), controlar o ambiente gasoso é fundamental. Estes fornos podem ser equipados com portas de entrada e saída de gás (por exemplo, gás inerte de 1/4" de entrada, exaustão KF25) para manter uma atmosfera específica, como um ambiente de gás inerte, ou para remover eficazmente subprodutos da reação.

Compreendendo as Personalizações e Compensações

Um forno de tubo rotativo não é uma solução única para todos. Seus componentes são escolhidos com base na aplicação específica, cada um com suas próprias implicações.

Material e Design do Tubo de Trabalho

A escolha do tubo de trabalho é crítica. Tubos de quartzo são comuns por sua alta pureza e resistência ao choque térmico, enquanto aço inoxidável e outras ligas são usados para diferentes faixas de temperatura ou quando o quartzo é quimicamente inadequado. O tamanho e a forma podem ser personalizados para necessidades específicas de capacidade.

Manuseio de Materiais Difíceis

O tombamento padrão não é eficaz para todos os materiais. Para pós orgânicos de alta viscosidade ou pegajosos, um vibrador de martelo opcional pode ser adicionado ao tubo para evitar aglomeração e garantir o fluxo adequado.

Prevenção de Condensação

Ao processar materiais que liberam subprodutos voláteis como alcatrão, camisas de aquecimento podem ser instaladas nas extremidades do forno. Estas evitam a condensação em zonas mais frias, o que poderia, de outra forma, entupir o sistema.

Fazendo a Escolha Certa para Sua Aplicação

A seleção dos recursos corretos depende inteiramente do seu objetivo principal de processamento.

- Se seu foco principal é a máxima uniformidade do processo: Priorize um sistema com um controlador de temperatura programável de alta qualidade e rotação de velocidade variável para garantir que cada partícula experimente exatamente as mesmas condições.

- Se seu foco principal é a produção de alto rendimento: Procure um forno projetado para operação contínua com um mecanismo de inclinação e capacidades robustas de manuseio de material.

- Se seu foco principal é o controle atmosférico sensível: Garanta que o modelo tenha flanges seladas e as portas de gás necessárias para gerenciar seus requisitos específicos de gás inerte ou vácuo.

- Se seu foco principal é o processamento de materiais desafiadores: Pergunte sobre opções especializadas, como vibradores de martelo para pós pegajosos ou camisas aquecidas para materiais que produzem subprodutos condensáveis.

Em última análise, entender essas características principais permite que você configure um forno de tubo rotativo que corresponda perfeitamente aos seus requisitos de material e processo.

Tabela Resumo:

| Característica Principal | Descrição |

|---|---|

| Tubo Rotativo | Garante aquecimento uniforme e transferência de calor eficiente ao tombar materiais como pós e granulados. |

| Controle Preciso de Temperatura | Perfis térmicos programáveis com controladores digitais, operando até 1200°C para resultados reprodutíveis. |

| Gerenciamento de Atmosfera | Portas de entrada/saída de gás para ambientes inertes, ideal para processos de calcinação e CVD. |

| Rotação de Velocidade Variável | Controle DC ajusta a mistura e o tempo de residência, aprimorando a flexibilidade do processo. |

| Opções de Personalização | Inclui materiais do tubo de trabalho (por exemplo, quartzo, aço inoxidável), vibradores de martelo e camisas de aquecimento para necessidades específicas. |

Pronto para otimizar seu processamento de materiais com um forno de tubo rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de elementos de aquecimento são comumente usados em fornos de tubo rotativo? Otimize o Seu Processamento Térmico

- Qual é a aplicação principal de um forno rotativo de cimento? Essencial para a Produção de Clínquer de Cimento

- Quais são as principais aplicações de fornos tubulares rotativos na pesquisa? Obtenha Processamento Uniforme de Alta Temperatura

- Qual é o propósito do dispositivo rotativo em um forno de tubo rotativo? Alcançar Aquecimento Uniforme e Mistura Eficiente

- Quais fatores afetam a vida útil do revestimento refratário em fornos rotativos? Maximizando a Durabilidade e a Eficiência

- Quais são os dois tipos principais de fornos rotativos com base no seu método de aquecimento? Queima Direta vs. Indireta Explicada

- Quais são as vantagens de usar um forno rotativo? Obtenha Processamento Térmico Consistente e de Alto Volume

- Quais são as principais vantagens dos fornos rotativos em processos industriais? Aumente a Eficiência e a Uniformidade