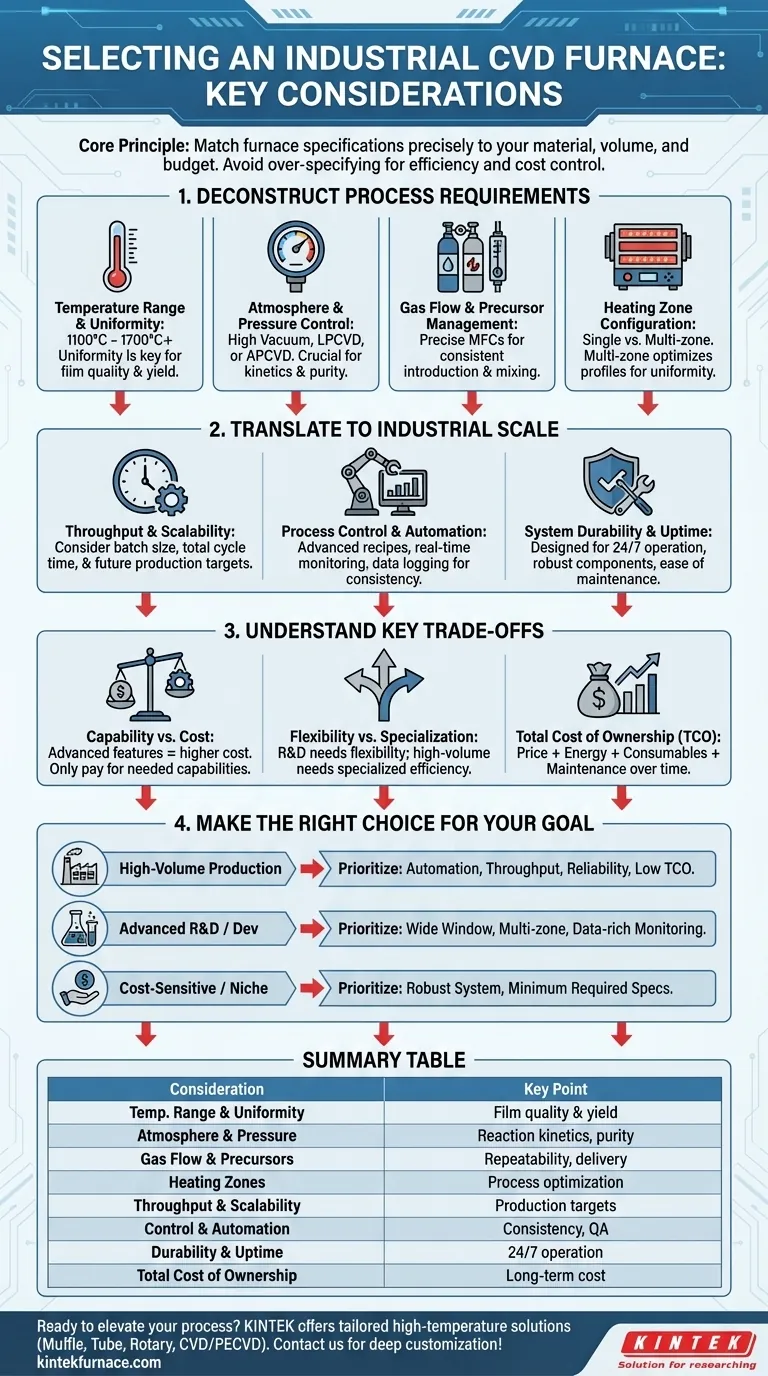

A seleção de um forno CVD industrial é uma decisão crítica que equilibra as capacidades técnicas centrais com as exigências práticas da fabricação em larga escala. A chave é alinhar as especificações do forno — como sua faixa de temperatura, controle de atmosfera e precisão do fluxo de gás — com seus requisitos industriais específicos de rendimento, consistência do processo e custo total de propriedade a longo prazo.

A abordagem mais eficaz não é comprar o forno com as especificações mais altas, mas sim selecionar aquele cujas capacidades estão precisamente alinhadas com seu material específico, volume de produção exigido e orçamento operacional. Um desalinhamento em qualquer uma dessas áreas leva à ineficiência e a custos desnecessários.

Desvendando Seus Requisitos de Processo

Antes de avaliar qualquer hardware, você deve ter uma compreensão completa do seu processo de deposição química de vapor (CVD). O forno é o ambiente onde este processo reside; seus parâmetros definem seu sucesso.

Faixa e Uniformidade de Temperatura

Sua escolha de materiais e as propriedades desejadas do filme ditam a temperatura de operação necessária. Os fornos são frequentemente agrupados por sua temperatura máxima, com faixas comuns entre 1100°C, 1400°C e 1700°C ou superior.

Igualmente importante é a uniformidade da temperatura em toda a zona de aquecimento. A má uniformidade leva a variações na espessura e qualidade do filme, impactando diretamente o rendimento e o desempenho do produto.

Controle de Atmosfera e Pressão

O forno deve criar e manter de forma confiável a atmosfera específica que seu processo necessita. Isso pode variar de um alto vácuo a ambientes de baixa pressão (LPCVD) ou pressão atmosférica (APCVD).

O controle preciso da pressão é essencial para gerenciar a cinética da reação e garantir que o filme depositado tenha a morfologia e pureza desejadas.

Gerenciamento de Fluxo de Gás e Precursores

Um forno CVD é inútil sem um sistema de fornecimento de gás preciso. Isso envolve controladores de fluxo mássico (MFCs) que regulam o fluxo de gases precursores, gases de arraste e reagentes com alta precisão.

A capacidade do sistema de introduzir, misturar e purgar esses gases de forma consistente, receita após receita, é fundamental para alcançar resultados repetíveis.

Configuração da Zona de Aquecimento

Os fornos podem ter uma zona de aquecimento única ou múltiplas zonas. Uma zona única é mais simples e muitas vezes suficiente para processos menores ou menos sensíveis.

Fornos multizona oferecem controle superior sobre o perfil de temperatura ao longo do tubo de processo. Isso é crucial para otimizar a uniformidade da deposição em substratos grandes ou para executar reações complexas e sensíveis à temperatura.

Traduzindo Necessidades de Processo para Escala Industrial

Um forno que funciona em um laboratório pode não ser adequado para o chão de fábrica. As aplicações industriais introduzem um novo conjunto de demandas focadas em economia e confiabilidade.

Rendimento e Escalabilidade

Este é um motor industrial primário. Você deve avaliar a capacidade do forno, como o número de wafers ou substratos que ele pode processar em um único lote (batch).

Considere o tempo de ciclo total, incluindo carregamento, bombeamento a vácuo, aquecimento, deposição, resfriamento e descarregamento. O projeto deve ser escalável para atender às metas de produção futuras.

Controle de Processo e Automação

Para garantir consistência em milhares de execuções, a automação avançada é inegociável. Fornos industriais modernos usam controle computacional para executar receitas complexas sem intervenção do operador.

Procure por recursos como registro automatizado de dados, monitoramento de processo em tempo real e controles de feedback de malha fechada. Isso garante que cada execução seja idêntica e fornece um histórico completo para garantia de qualidade.

Durabilidade e Tempo de Atividade do Sistema

Um forno industrial é um cavalo de batalha que deve funcionar 24 horas por dia, 7 dias por semana, com interrupção mínima. Sua construção deve ser robusta, utilizando componentes de alta qualidade projetados para longevidade em um ambiente exigente.

Considere a facilidade de manutenção e a disponibilidade de suporte e peças sobressalentes. O tempo de inatividade excessivo para reparos ou manutenção programada erode diretamente a lucratividade.

Compreendendo os Principais Compromissos e Armadilhas

Escolher um forno envolve equilibrar prioridades concorrentes. Estar ciente desses compromissos evita erros dispendiosos.

Capacidade vs. Custo

O forno multizona mais avançado e de alta temperatura também é o mais caro. Especificar excessivamente seu forno significa pagar por capacidades que você nunca usará. Uma análise rigorosa de suas necessidades de processo reais é a melhor defesa contra isso.

Flexibilidade vs. Especialização

Um forno projetado para máxima flexibilidade (por exemplo, uma ampla variedade de processos e materiais) é ideal para P&D, mas muitas vezes é menos eficiente para fabricação de alto volume.

Por outro lado, um forno altamente especializado otimizado para um processo entregará o maior rendimento e o menor custo por peça, mas não pode ser facilmente reaproveitado se sua mistura de produtos mudar.

Ignorar o Custo Total de Propriedade (TCO)

O preço inicial de compra é apenas uma parte da equação. Você deve calcular o TCO, que inclui instalação, consumo de energia, gases de processo, consumíveis e manutenção programada. Um forno mais barato com altos custos de energia ou tempo de inatividade frequente pode ser muito mais caro a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo seu principal objetivo estratégico.

- Se seu foco principal for produção estável de alto volume: Priorize automação, rendimento, confiabilidade e um baixo custo de propriedade em detrimento da flexibilidade.

- Se seu foco principal for P&D avançado ou desenvolvimento de processos: Priorize uma ampla janela operacional, controle multizona e monitoramento rico em dados para explorar novos materiais e processos.

- Se seu foco principal for uma aplicação sensível a custos ou de nicho: Concentre-se em um sistema robusto que atenda às suas especificações mínimas necessárias sem investir em excesso em recursos não essenciais.

Uma avaliação sistemática desses fatores garantirá que você invista não apenas em um equipamento, mas em uma capacidade que impulsiona o sucesso de sua organização.

Tabela de Resumo:

| Consideração | Pontos Chave |

|---|---|

| Faixa e Uniformidade de Temperatura | Ditadas pelos materiais; afetam a qualidade do filme e o rendimento. |

| Controle de Atmosfera e Pressão | Essencial para a cinética da reação e pureza do filme. |

| Gerenciamento de Fluxo de Gás e Precursores | Garante repetibilidade com entrega precisa de gás. |

| Configuração da Zona de Aquecimento | Zona única ou multizona para otimização do processo. |

| Rendimento e Escalabilidade | Capacidade de lote e tempo de ciclo para metas de produção. |

| Controle de Processo e Automação | Permite consistência e garantia de qualidade. |

| Durabilidade e Tempo de Atividade | Design robusto para tempo de inatividade e manutenção mínimos. |

| Custo Total de Propriedade | Inclui custos de energia, gases e manutenção. |

Pronto para elevar seus processos industriais com um forno CVD personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Crisol (Muffle), Tubo, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais e de produção exclusivos, aumentando a eficiência e reduzindo custos. Contate-nos hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade