Em sua essência, o mecanismo de aquecimento de um forno de porcelana é um sistema finamente ajustado construído a partir de três partes essenciais. Estes são os elementos de aquecimento que geram temperaturas extremas, a câmara de queima isolada que contém o calor e o controlador eletrônico de temperatura que dirige magistralmente todo o processo. Juntos, eles criam um ambiente precisamente controlado, essencial para a queima de cerâmicas dentárias.

O objetivo final do sistema de aquecimento do forno não é simplesmente aquecer, mas sim executar um ciclo de temperatura altamente preciso e repetível. A qualidade da sua restauração cerâmica final depende diretamente da sinergia entre a potência do elemento de aquecimento, o design da câmara e a inteligência do controlador.

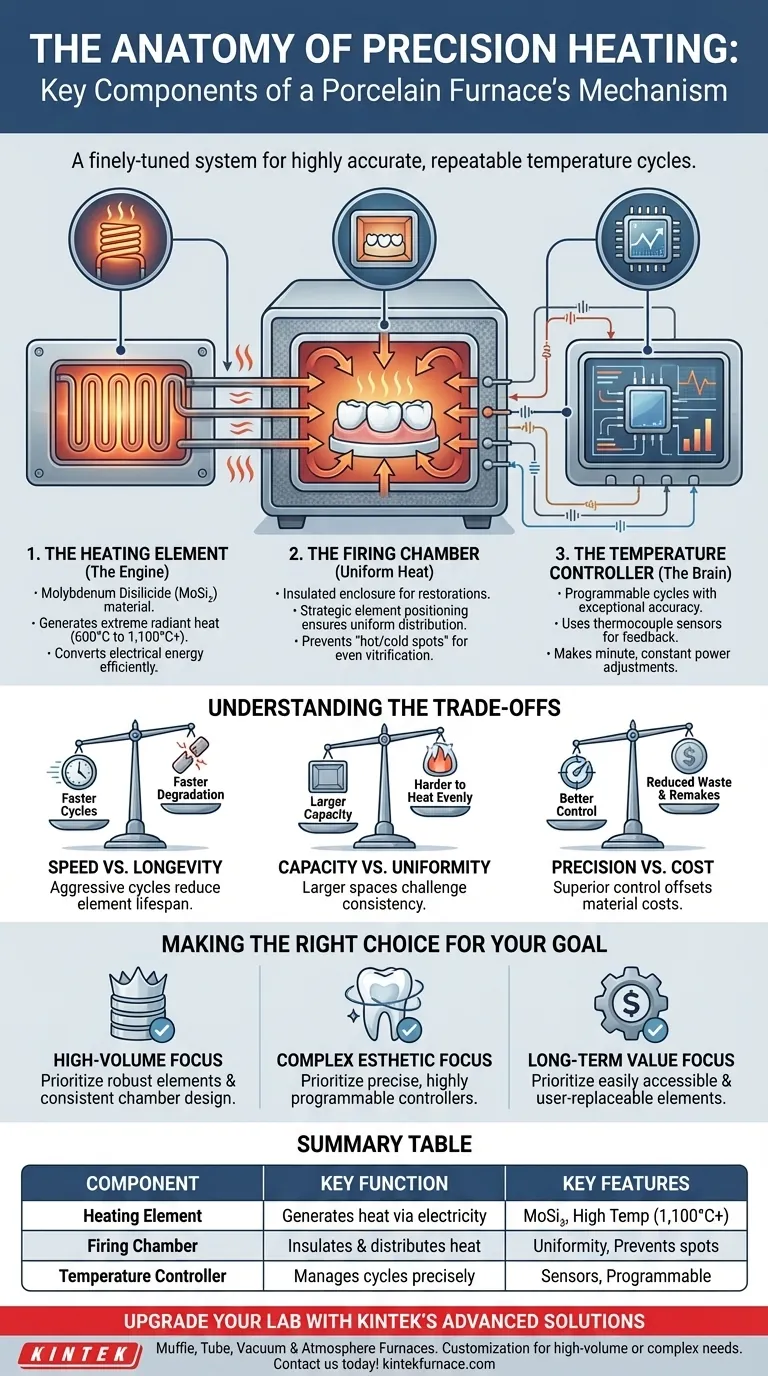

A Anatomia do Aquecimento de Precisão

Para entender como um forno alcança resultados confiáveis, devemos observar como cada componente central contribui para a função geral. Isso não é apenas uma coleção de peças; é um sistema integrado onde cada peça tem um papel crítico.

O Elemento de Aquecimento: O Motor do Forno

O elemento de aquecimento é o componente responsável por converter energia elétrica em calor radiante. Estes são os 'cavalos de batalha' que elevam a câmara do forno às temperaturas necessárias, muitas vezes variando de 600°C a mais de 1.100°C.

A maioria dos fornos modernos utiliza elementos feitos de materiais robustos como dissiliceto de molibdênio, que são capazes de suportar milhares de ciclos de alta temperatura sem se degradarem rapidamente.

A Câmara de Queima: Garantindo Calor Uniforme

A câmara de queima é o invólucro isolado que contém as restaurações dentárias durante o ciclo de queima. Seu design é fundamental para alcançar resultados consistentes.

Os elementos de aquecimento são posicionados estrategicamente—muitas vezes acima, abaixo e ao redor do trabalho—para garantir distribuição uniforme de calor. Isso evita "pontos quentes" e "pontos frios", que poderiam causar vitrificação desigual ou rachaduras na porcelana.

O Controlador de Temperatura: O Cérebro da Operação

O controlador de temperatura é o cérebro eletrônico que governa todo o processo de aquecimento. Ele dita a taxa de aumento de temperatura, por quanto tempo a temperatura é mantida (o "soak") e a taxa de resfriamento.

Usando feedback de sensores de temperatura (como termopares) dentro da câmara, o controlador faz ajustes constantes e minúsculos na energia enviada aos elementos de aquecimento. Isso permite a execução de ciclos de queima complexos e programáveis com precisão excepcional, o que é essencial para materiais cerâmicos modernos e sensíveis.

Compreendendo as Compensações (Trade-offs)

Escolher ou operar um forno envolve equilibrar fatores concorrentes. Entender essas compensações é fundamental para gerenciar custos e garantir a qualidade.

Longevidade do Elemento vs. Velocidade do Ciclo

Os elementos de aquecimento têm uma vida útil finita. Executar ciclos de aquecimento e resfriamento consistentemente agressivos e rápidos alcançará um retorno mais rápido, mas também degradará os elementos mais rapidamente, levando a substituições mais frequentes e custosas.

Capacidade da Câmara vs. Uniformidade do Calor

Uma câmara de queima maior pode processar mais restaurações de uma vez, aumentando o rendimento. No entanto, espaços maiores são inerentemente mais difíceis de aquecer uniformemente, aumentando o risco de queima inconsistente se o design do forno não for otimizado.

Precisão do Controle vs. Custo do Material

Sistemas cerâmicos avançados têm parâmetros de queima muito específicos e muitas vezes implacáveis. Usar um forno com um controlador de temperatura menos preciso pode parecer uma medida de economia de custos, mas pode levar a restaurações falhas e ao desperdício de materiais caros. O custo de um controlador superior é frequentemente compensado pela redução de refeitos.

Fazendo a Escolha Certa para o Seu Objetivo

Suas necessidades específicas devem ditar quais aspectos do sistema de aquecimento você prioriza.

- Se o seu foco principal são coroas padrão de alto volume: Procure um forno com reputação de elementos de aquecimento robustos e duradouros e um design de câmara comprovado para fornecer resultados consistentes em toda a sua área.

- Se o seu foco principal são restaurações estéticas complexas: Priorize um forno com um controlador de temperatura excepcionalmente preciso e altamente programável para corresponder perfeitamente aos protocolos rigorosos de materiais cerâmicos avançados.

- Se o seu foco principal é maximizar o valor a longo prazo: Escolha um modelo com elementos de aquecimento fáceis de acessar e substituíveis pelo usuário para minimizar o tempo de inatividade e os custos de serviço do técnico.

Entender como esses componentes funcionam juntos permite que você passe de simplesmente executar um ciclo para realmente controlar o resultado do seu trabalho cerâmico.

Tabela de Resumo:

| Componente | Função Principal | Características Chave |

|---|---|---|

| Elemento de Aquecimento | Gera calor através de energia elétrica | Feito de dissiliceto de molibdênio, suporta altas temperaturas (600°C a 1.100°C+) |

| Câmara de Queima | Isola e distribui o calor uniformemente | Previne pontos quentes/frios, garante vitrificação uniforme |

| Controlador de Temperatura | Gerencia ciclos de aquecimento com precisão | Usa sensores como termopares, programável para precisão |

Atualize seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para coroas de alto volume ou restaurações estéticas complexas. Contate-nos hoje para aumentar a eficiência e alcançar resultados cerâmicos superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas