As principais vantagens dos elementos de aquecimento de carbeto de silício (SiC) são seu desempenho excepcional em altas temperaturas, durabilidade robusta, eficiência energética e versatilidade de design. Esses atributos os tornam uma escolha superior para processos de aquecimento industrial exigentes, contribuindo diretamente para maior eficiência operacional, estabilidade do processo e economia de custos a longo prazo.

Escolher carbeto de silício não é apenas selecionar um componente de aquecimento; é uma decisão estratégica para aprimorar a capacidade do processo e reduzir o custo total de propriedade em ambientes de alta temperatura. O benefício central reside em alcançar um calor consistente e confiável em condições onde outros materiais falhariam.

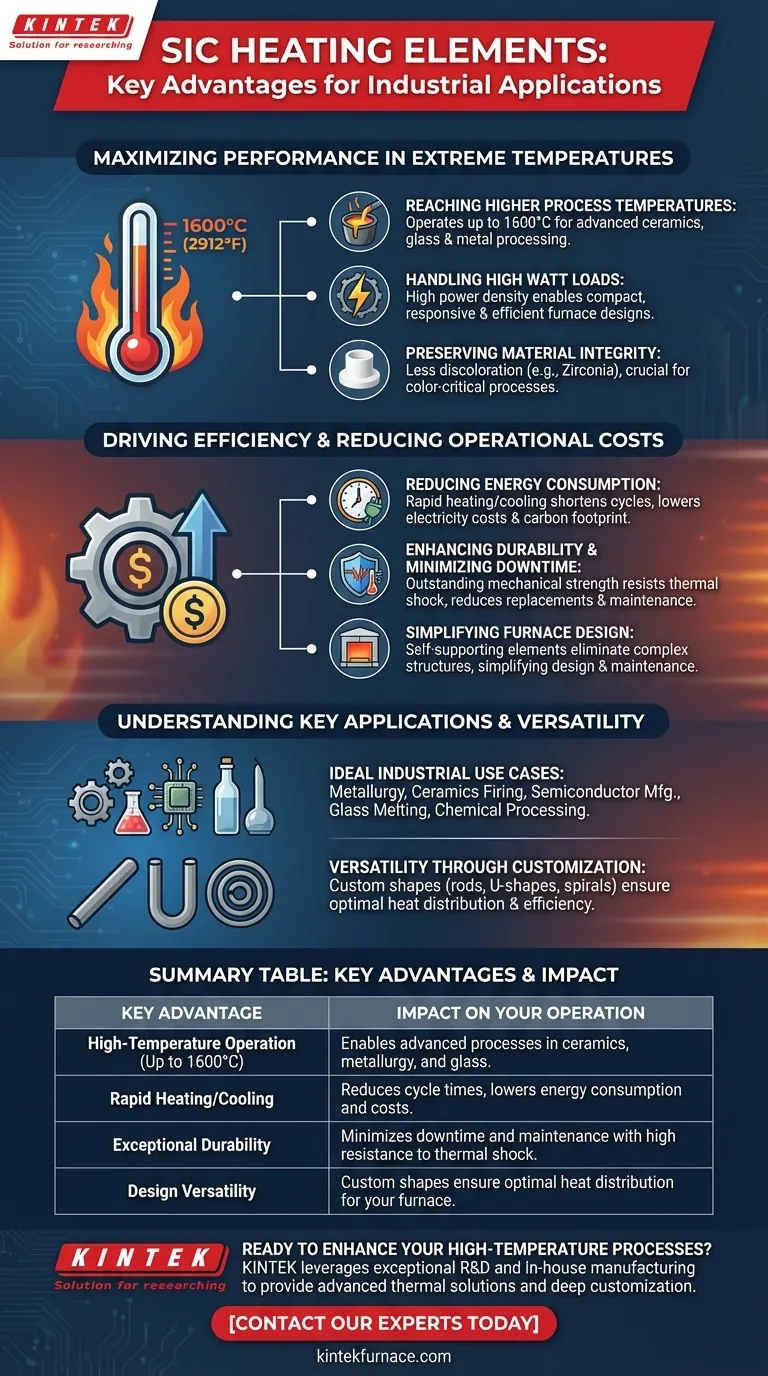

Maximizando o Desempenho em Temperaturas Extremas

A vantagem mais significativa dos elementos de SiC é sua capacidade de funcionar de forma confiável em calor extremo. Essa capacidade é fundamental para muitos processos industriais modernos.

Atingindo Temperaturas de Processo Mais Elevadas

Os elementos de SiC podem operar em temperaturas de até 1600°C (2912°F). Isso permite processos que simplesmente não são possíveis com muitos outros materiais de aquecimento, como os exigidos em cerâmicas avançadas, produção de vidro e processamento de metais.

Suportando Altas Cargas de Potência

Esses elementos podem suportar alta densidade de potência, ou carga de watts. Isso significa que você pode obter mais calor de um elemento menor, possibilitando fornos e estufas mais compactos, responsivos e eficientes.

Preservando a Integridade do Material

Em certas aplicações, o próprio elemento de aquecimento pode afetar o produto. Por exemplo, o SiC tem um efeito de descoloração menor em materiais como zircônia em comparação com alternativas como Dissiliceto de Molibdênio (MoSi2), tornando-o essencial para processos onde a cor final do produto é crítica.

Impulsionando a Eficiência e Reduzindo Custos Operacionais

Além do desempenho puro de temperatura, os elementos de SiC oferecem benefícios tangíveis que reduzem as despesas operacionais e simplificam a manutenção.

Redução do Consumo de Energia

Os elementos de SiC apresentam taxas rápidas de aquecimento e resfriamento. Essa capacidade de atingir rapidamente as temperaturas alvo encurta os tempos de ciclo do processo, minimiza a energia desperdiçada durante o aquecimento e, finalmente, reduz os custos de eletricidade e a pegada de carbono de uma operação.

Aumento da Durabilidade e Minimização do Tempo de Inatividade

Projetados para excelente resistência mecânica, os elementos de SiC são altamente resistentes à quebra por choque térmico e estresse físico. Essa durabilidade reduz a frequência de substituições, diminui os custos de mão de obra de manutenção e, o mais importante, minimiza o dispendioso tempo de inatividade não planejado da produção.

Simplificação do Design do Forno

Muitos elementos de SiC são autossuportados, o que significa que não requerem estruturas de suporte complexas e caras dentro do forno. Isso simplifica o projeto e a construção iniciais do equipamento de aquecimento e torna a substituição do elemento muito mais fácil.

Compreendendo as Aplicações Chave

A combinação única de propriedades torna o SiC a escolha ideal para uma série de setores industriais específicos e de alto valor, onde desempenho e confiabilidade não são negociáveis.

Casos de Uso Industrial Ideais

O SiC é o elemento preferido em indústrias como metalurgia, queima de cerâmicas, fabricação de semicondutores e fusão de vidro. Sua resistência à corrosão e oxidação também o torna valioso para aplicações de processamento químico.

Versatilidade Através da Personalização

Os elementos de SiC podem ser fabricados em uma ampla variedade de formas e tamanhos, incluindo hastes, formas em U e espirais. Isso permite que os sistemas de aquecimento sejam adaptados com precisão aos requisitos exclusivos de um forno específico, garantindo distribuição de calor e eficiência ideais.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o SiC, considere como suas vantagens se alinham com seu objetivo operacional principal.

- Se seu foco principal for velocidade do processo e rendimento: A capacidade de aquecimento rápido do SiC minimiza diretamente os tempos de ciclo e aumenta a produtividade.

- Se seu foco principal for operar em calor extremo (acima de 1400°C): O desempenho confiável do SiC de até 1600°C o torna uma escolha clara para aplicações exigentes em vidro, cerâmica e metalurgia.

- Se seu foco principal for minimizar o custo total de propriedade: A combinação de eficiência energética, longa vida útil e baixa manutenção torna o SiC uma solução altamente econômica durante todo o seu ciclo de vida.

Em última análise, a integração de elementos de aquecimento de SiC permite que você construa processos industriais de alta temperatura mais capazes, eficientes e confiáveis.

Tabela de Resumo:

| Vantagem Principal | Impacto na Sua Operação |

|---|---|

| Operação em Alta Temperatura (Até 1600°C / 2912°F) | Permite processos avançados em cerâmica, metalurgia e vidro. |

| Aquecimento/Resfriamento Rápido | Reduz os tempos de ciclo, diminui o consumo de energia e os custos. |

| Durabilidade Excepcional | Minimiza o tempo de inatividade e a manutenção com alta resistência ao choque térmico. |

| Versatilidade de Design | Formas personalizadas (hastes, formas em U) garantem distribuição de calor ideal para o seu forno. |

Pronto para aprimorar seus processos de alta temperatura com elementos de aquecimento SiC confiáveis?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções térmicas avançadas para diversos laboratórios e indústrias. Nossa linha de produtos, incluindo Fornos Tubulares de alto desempenho, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Permita-nos ajudá-lo a alcançar estabilidade de processo superior, eficiência e economia de custos a longo prazo. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação!

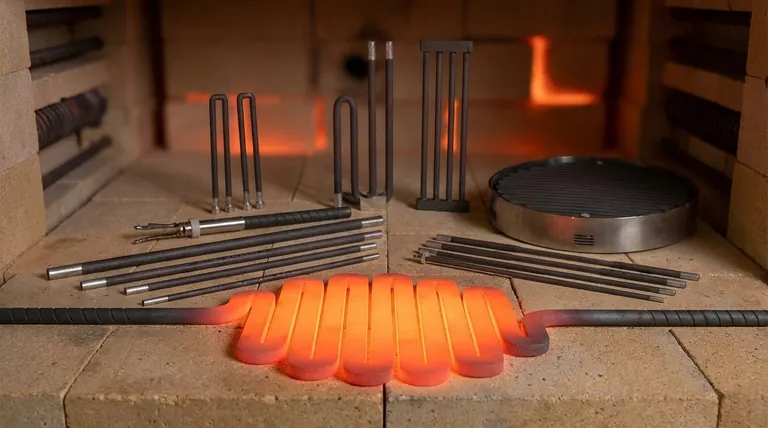

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo