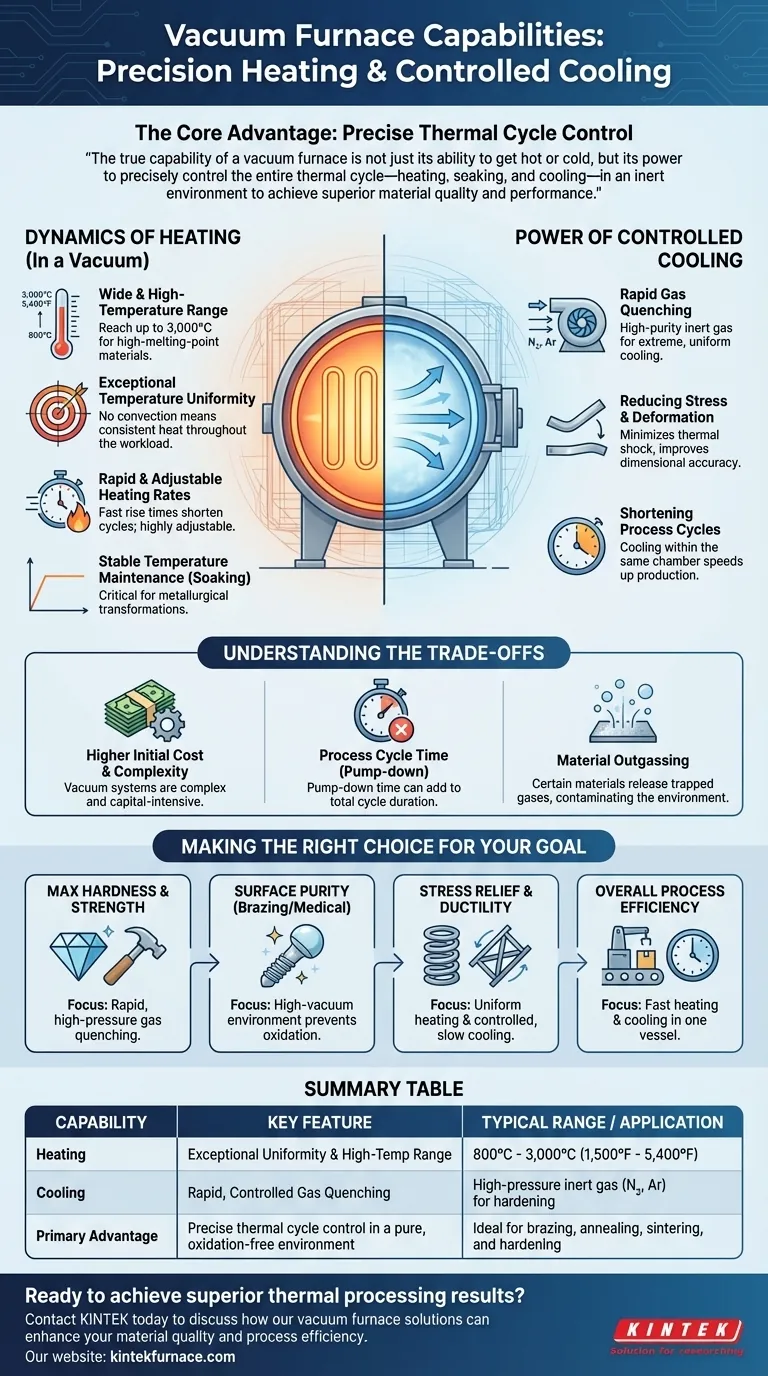

Em sua essência, um forno a vácuo oferece aquecimento excepcionalmente uniforme em uma vasta faixa de temperatura, tipicamente de 800 a 3.000 °C (1.500 a 5.400 °F), e fornece resfriamento rápido e controlado. Essa combinação permite a manipulação precisa das propriedades do material em um ambiente altamente puro, livre da oxidação e contaminação comuns em fornos tradicionais.

A verdadeira capacidade de um forno a vácuo não é apenas sua capacidade de aquecer ou resfriar, mas seu poder de controlar precisamente todo o ciclo térmico — aquecimento, imersão e resfriamento — em um ambiente inerte para alcançar qualidade e desempenho superiores do material.

A Dinâmica do Aquecimento a Vácuo

O processo de aquecimento de um forno a vácuo é definido por sua precisão, uniformidade e velocidade. A ausência de ar garante que a transferência de calor seja limpa e eficiente, principalmente por radiação.

Faixa de Temperatura Ampla e Alta

Os fornos a vácuo são projetados para operar em um amplo espectro de temperaturas. Muitos modelos podem facilmente atingir 2000°C, tornando-os adequados para processar metais de alto ponto de fusão e ligas avançadas que estão além do escopo dos fornos de atmosfera convencionais.

Uniformidade de Temperatura Excepcional

Como o aquecimento ocorre a vácuo, não há correntes de convecção para criar pontos quentes ou frios. Isso resulta em uma distribuição de temperatura altamente uniforme em toda a carga de trabalho, garantindo que cada parte de um componente receba exatamente o mesmo tratamento térmico para resultados consistentes e previsíveis.

Taxas de Aquecimento Rápidas e Ajustáveis

Fornos a vácuo modernos possuem câmaras com baixa massa térmica em comparação com fornos mais antigos revestidos de refratário. Este design permite tempos de subida de temperatura rápidos, o que encurta significativamente o ciclo de processo geral e melhora a eficiência da produção. A taxa de aquecimento também é altamente ajustável para atender aos requisitos específicos do processo.

Manutenção Estável da Temperatura

Para processos como recozimento, sinterização ou brasagem, manter uma temperatura precisa por um período definido (imersão) é crucial. Fornos a vácuo se destacam na manutenção de uma temperatura constante e estável, o que é crucial para alcançar as transformações metalúrgicas desejadas.

O Poder do Resfriamento Controlado

A fase de resfriamento, ou têmpera, é tão crítica quanto a fase de aquecimento. Um forno a vácuo oferece controle incomparável sobre este processo para fixar as propriedades desejadas do material.

Resfriamento Rápido por Gás

Após o ciclo de aquecimento, a câmara do forno é reabastecida com um gás inerte de alta pureza, como nitrogênio ou argônio. Ventiladores de alta velocidade circulam esse gás pela carga de trabalho, permitindo um resfriamento extremamente rápido e uniforme. Este processo é essencial para endurecer metais e obter microestruturas específicas.

Redução de Estresse e Deformação

A natureza controlada e uniforme da têmpera a gás ajuda a minimizar o choque térmico e o estresse do material. Isso leva a menos distorção da peça em comparação com métodos de têmpera líquida mais agressivos, melhorando a qualidade e a precisão dimensional do produto final.

Encurtamento dos Ciclos de Processo

A capacidade de resfriar as peças rapidamente dentro da mesma câmara onde foram aquecidas reduz drasticamente o tempo total do ciclo. Essa eficiência é uma vantagem significativa em um ambiente de produção.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial e Complexidade Mais Elevados

Sistemas a vácuo, incluindo bombas e controles, tornam esses fornos mais complexos e acarretam um custo de capital mais elevado do que os fornos de atmosfera padrão. Eles também exigem conhecimento especializado para operação e manutenção.

Considerações sobre o Tempo do Ciclo de Processo

Embora as taxas de aquecimento e resfriamento sejam rápidas, o tempo necessário para bombear a câmara até o nível de vácuo exigido pode aumentar o tempo total do ciclo. Para algumas peças de baixo valor e alto volume, isso pode ser menos eficiente do que um forno de esteira contínua.

Desgaseificação de Materiais

O próprio ambiente a vácuo pode ser uma limitação. Certos materiais podem liberar gases aprisionados (desgaseificação) quando aquecidos sob vácuo, o que pode contaminar o ambiente do forno e interferir no processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno a vácuo é a ferramenta certa, alinhe suas capacidades com seu objetivo principal.

- Se o seu foco principal é a dureza e resistência máximas: A capacidade de têmpera rápida por gás de alta pressão é o recurso mais crítico.

- Se o seu foco principal é a pureza da superfície para brasagem ou implantes médicos: A capacidade do ambiente de alto vácuo de prevenir a oxidação é inegociável.

- Se o seu foco principal é alívio de tensões e ductilidade (recozimento): A combinação de aquecimento uniforme e taxas de resfriamento controladas e mais lentas fornece resultados superiores.

- Se o seu foco principal é a eficiência geral do processo: A capacidade de completar um ciclo completo de tratamento térmico em um único vaso com aquecimento e resfriamento rápidos encurta os prazos de entrega.

Em última análise, um forno a vácuo oferece um nível de controle ambiental e térmico que é essencial para a produção de componentes de alta qualidade e alto desempenho.

Tabela Resumo:

| Capacidade | Recurso Chave | Faixa Típica/Aplicação |

|---|---|---|

| Aquecimento | Uniformidade Excepcional e Faixa de Alta Temperatura | 800°C a 3.000°C (1.500°F a 5.400°F) |

| Resfriamento | Têmpera Rápida e Controlada por Gás | Gás inerte de alta pressão (N₂, Ar) para endurecimento |

| Vantagem Principal | Controle preciso do ciclo térmico em um ambiente puro e livre de oxidação | Ideal para brasagem, recozimento, sinterização e endurecimento |

Pronto para obter resultados superiores de processamento térmico?

Os fornos a vácuo avançados da KINTEK são projetados para fornecer o aquecimento preciso e o resfriamento rápido e uniforme que seus materiais de alto valor exigem. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções robustas para aplicações aeroespaciais, médicas e de ligas avançadas.

Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de experimentação e produção.

Entre em contato com a KINTEK hoje mesmo para discutir como nossas soluções de forno a vácuo podem aprimorar a qualidade do seu material e a eficiência do processo.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade