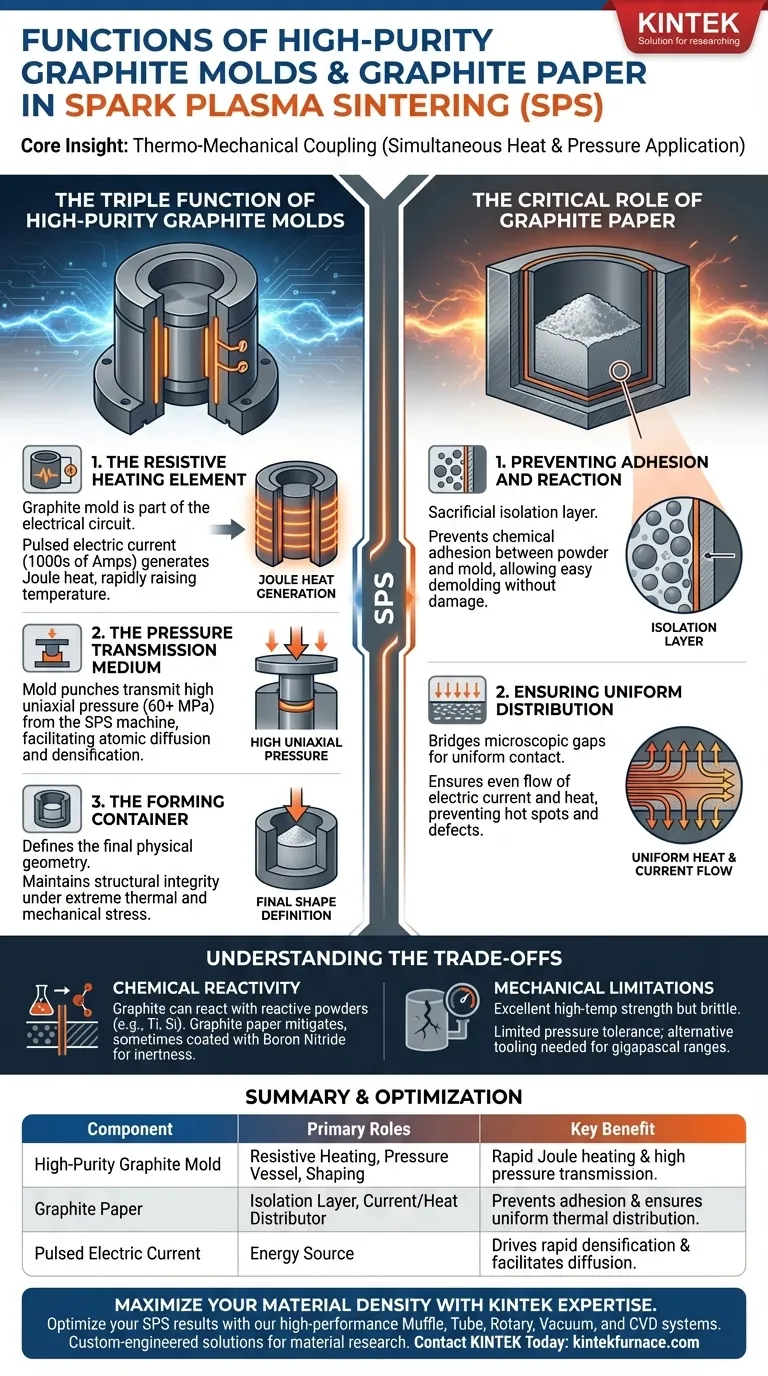

No processo de Sinterização por Plasma de Faísca (SPS), os moldes de grafite de alta pureza funcionam simultaneamente como o elemento de aquecimento resistivo, o vaso de pressão mecânica e o recipiente de moldagem. O papel de grafite atua como uma camada de interface crítica entre o pó e o molde, prevenindo a adesão química e garantindo a distribuição uniforme tanto da corrente elétrica quanto do calor.

Insight Principal: O processo SPS depende do "acoplamento termomecânico" — a aplicação simultânea de calor e pressão. O molde de grafite não é um recipiente passivo; é o componente ativo que gera o calor (através do aquecimento Joule) e aplica a pressão necessária para alcançar a densificação completa do material.

A Tripla Função dos Moldes de Grafite de Alta Pureza

O grafite de alta pureza é escolhido para SPS porque possui uma combinação única de alta condutividade elétrica, condutividade térmica e resistência mecânica a altas temperaturas. Ele desempenha três papéis distintos durante o ciclo.

1. O Elemento de Aquecimento Resistivo

Ao contrário da sinterização convencional, onde o molde fica dentro de um forno separado, o molde de grafite no SPS faz parte do circuito elétrico. Corrente elétrica pulsada (geralmente milhares de amperes) passa diretamente através do grafite. Como o grafite atua como um resistor, essa corrente gera um calor Joule significativo, elevando rapidamente a temperatura do molde e da amostra interna.

2. O Meio de Transmissão de Pressão

O SPS requer alta pressão uniaxial para densificar as partículas do pó. O molde de grafite, especificamente o punção, transmite a força mecânica da máquina SPS para a amostra. Referências indicam que esses moldes podem suportar e transmitir pressões de 60 MPa ou superiores, facilitando a difusão atômica e a densificação mesmo em altas taxas de aquecimento.

3. O Recipiente de Formação

O molde define a geometria física final do componente sinterizado. Ele deve manter a estabilidade dimensional e a integridade estrutural enquanto submete a amostra a estresse térmico e mecânico extremos. A alta pureza do grafite é essencial aqui para evitar que impurezas se difundam na matriz da amostra.

O Papel Crítico do Papel de Grafite

O papel de grafite é uma folha fina e flexível colocada como revestimento entre o pó bruto e as paredes internas do molde de grafite. Sua presença é vital para o controle do processo e a qualidade da amostra.

1. Prevenindo Adesão e Reação

Em altas temperaturas de sinterização, pós cerâmicos ou metálicos podem reagir quimicamente ou se ligar fisicamente ao molde rígido de grafite. O papel de grafite serve como uma camada de isolamento sacrificial. Isso impede que a amostra grude no molde, garantindo que a amostra possa ser facilmente removida (desmoldada) sem rachar ou danificar as superfícies do molde.

2. Garantindo Distribuição Uniforme

O papel ajuda a preencher lacunas microscópicas entre os punções do molde e o pó. Isso garante uma interface de contato uniforme, que permite que a corrente elétrica e o calor fluam uniformemente para a amostra. Sem essa camada, pontos quentes localizados ou gradientes de pressão desiguais poderiam levar a defeitos no material final.

Compreendendo os Compromissos

Embora o grafite seja o padrão para SPS, depender dele envolve restrições operacionais específicas que você deve gerenciar.

Reatividade Química

O grafite é carbono e, em temperaturas elevadas, pode reagir com certos pós reativos (como titânio ou silício) para formar carbonetos. Por que isso importa: Embora o papel de grafite mitigue isso, o risco de contaminação superficial permanece. Em alguns casos, o papel é revestido com nitreto de boro para fornecer uma barreira inerte e inibir ainda mais a difusão de carbono.

Limitações Mecânicas

O grafite tem excelente resistência a altas temperaturas, mas é quebradiço. Por que isso importa: Há um limite para a pressão que um molde de grafite pode suportar antes de fraturar (tipicamente dezenas a centenas de megapascals). Se o seu projeto exigir pressões na faixa de gigapascals, os moldes de grafite são insuficientes e materiais alternativos de ferramentas devem ser considerados.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar sua configuração de SPS, entender esses componentes permite que você solucione defeitos de forma eficaz.

- Se o seu foco principal é a Densificação Rápida: Certifique-se de estar usando moldes de grafite de alta densidade e alta resistência capazes de transmitir a pressão máxima sem deformação.

- Se o seu foco principal é a Qualidade da Superfície: Preste atenção rigorosa ao papel de grafite; certifique-se de que ele esteja posicionado corretamente e considere usar papel revestido se detectar camadas de reação superficial ou aderência.

O sucesso da Sinterização por Plasma de Faísca depende do molde agindo como um condutor de energia eficiente, enquanto o papel atua como uma barreira protetora.

Tabela Resumo:

| Componente | Funções Principais | Benefício Chave |

|---|---|---|

| Molde de Grafite de Alta Pureza | Aquecimento Resistivo, Vaso de Pressão, Recipiente de Moldagem | Permite aquecimento Joule rápido e transmissão de alta pressão uniaxial. |

| Papel de Grafite | Camada de Isolamento, Distribuidor de Corrente/Calor | Previne adesão química e garante distribuição térmica uniforme. |

| Corrente Elétrica Pulsada | Fonte de Energia | Impulsiona a densificação rápida e facilita a difusão atômica. |

Maximize Sua Densidade de Material com a Expertise da KINTEK

Você está procurando otimizar seus resultados de Sinterização por Plasma de Faísca (SPS)? A KINTEK fornece as soluções de laboratório especializadas de alta temperatura que você precisa. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para sua pesquisa de materiais exclusiva. Desde a seleção da ferramenta de grafite correta até a obtenção de gradientes térmicos precisos, nossa equipe garante que seu laboratório esteja equipado para o sucesso.

Entre em Contato com a KINTEK Hoje para descobrir como nossos fornos projetados sob medida podem aprimorar seus processos de densificação!

Guia Visual

Referências

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Que tipos de designs estão disponíveis para elementos de aquecimento de carbeto de silício? Explore os Tipos Barra, U, W e SCR

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Qual o papel de um termopar industrial blindado tipo K no recozimento? Validação de Processo Embarcada em Tempo Real

- Como as ligas de aquecimento por resistência variam em composição? Descubra os Elementos Chave para Durabilidade

- Por que um Escudo de Grafite é Essencial no Crescimento de Cristais de Silício? Domine a Pureza Térmica e Química

- Quais são os principais benefícios dos tubos de quartzo em aplicações de alta temperatura? Alcance Precisão e Pureza em Calor Extremo

- Qual é a importância do coeficiente de temperatura de resistência para um elemento de aquecimento? Escolha o Elemento Certo para a Sua Aplicação

- Como se comportam os elementos de aquecimento cerâmicos com coeficiente de temperatura positivo? Descubra a Segurança e Eficiência Autorreguladoras