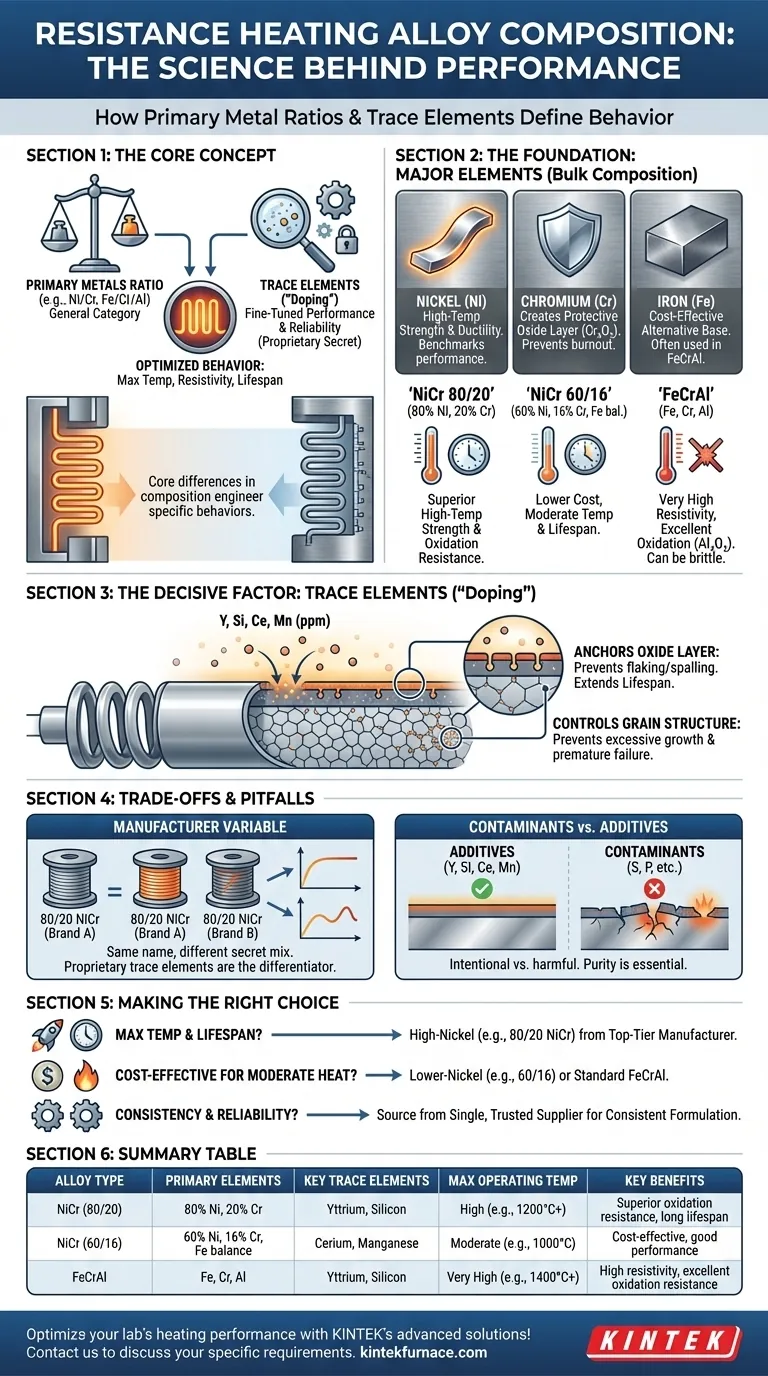

Em sua essência, as ligas de aquecimento por resistência variam de duas maneiras fundamentais: a proporção de seus metais constituintes primários, como níquel e cromo, e as quantidades precisas, muitas vezes minúsculas, de elementos vestigiais adicionados para refinar seu desempenho. Essas diferenças de composição principais e secundárias não são arbitrárias; elas são projetadas para produzir comportamentos específicos, influenciando diretamente a temperatura máxima de operação, a resistividade elétrica e a vida útil operacional de uma liga.

A percepção crucial é que, embora a proporção dos metais primários defina a categoria geral de uma liga, é o controle sofisticado dos elementos vestigiais — muitas vezes um segredo proprietário do fabricante — que determina verdadeiramente sua estabilidade em alta temperatura e confiabilidade final em uma aplicação de aquecimento.

A Fundação: Elementos de Liga Principais

A composição principal de uma liga estabelece suas características fundamentais. Os elementos mais comuns são Níquel (Ni), Cromo (Cr) e Ferro (Fe), e suas proporções relativas são a primeira e mais importante especificação.

O Papel do Níquel (Ni) e do Cromo (Cr)

O Níquel é valorizado por sua ductilidade e excelente resistência em altas temperaturas. O Cromo é o componente crítico para criar uma camada de óxido protetora na superfície da liga quando aquecida.

Esta camada protetora, tipicamente óxido de cromo (Cr₂O₃), é o que impede o metal subjacente de queimar, atuando como uma pele estável e tenaz que resiste à oxidação adicional.

O Impacto das Proporções (ex: 80/20 vs. 60/16)

A proporção entre níquel e cromo afeta diretamente o desempenho. Uma liga 80 Ni, 20 Cr (frequentemente chamada de Nichrome 80/20) é o padrão para elementos de aquecimento de alto desempenho. O alto teor de níquel proporciona resistência superior em alta temperatura e resistência à oxidação.

Uma liga 60 Ni, 16 Cr (com o equilíbrio sendo frequentemente ferro) oferece uma alternativa de menor custo. Embora ainda seja altamente eficaz, seu menor teor de níquel e cromo geralmente resulta em uma temperatura máxima de operação mais baixa e uma vida útil mais curta em comparação com sua contraparte 80/20.

A Alternativa Ferro-Cromo-Alumínio (FeCrAl)

Outra classe principal de ligas substitui o níquel pelo ferro como constituinte primário, criando ligas FeCrAl. Estas são conhecidas por sua resistividade muito alta e excelente resistência à oxidação, graças à formação de uma camada de óxido de alumínio (Al₂O₃).

Embora as ligas FeCrAl possam frequentemente atingir temperaturas mais altas do que as ligas NiCr, elas podem se tornar quebradiças após ciclos térmicos. A escolha entre NiCr e FeCrAl depende das exigências específicas da aplicação de aquecimento.

O Fator Decisivo: Elementos Vestigiais

Se os elementos principais preparam o palco, os elementos vestigiais dirigem o desempenho. São adições minúsculas e intencionais — às vezes medidas em partes por milhão — que têm um impacto desproporcionalmente grande no comportamento da liga.

Aprimorando a Camada de Óxido Protetora

A função mais importante dos elementos vestigiais é melhorar a aderência e a integridade da camada de óxido protetora. Aditivos como ítrio (Y), silício (Si), cério (Ce) e manganês (Mn) são "dopados" na liga em quantidades precisas.

Esses elementos migram para a superfície durante o aquecimento e ancoram a camada de óxido ao metal base, impedindo que ela lasque ou se desprenda durante os ciclos térmicos. Uma camada de óxido mais aderente se traduz diretamente em uma vida útil mais longa do elemento.

Controle da Estrutura de Grão e Estabilidade

Elementos vestigiais também ajudam a controlar a estrutura de grão da liga em altas temperaturas. Ao fixar os limites de grão, eles evitam o crescimento excessivo de grãos, o que mantém a resistência mecânica do material e previne falhas prematuras.

Compreendendo as Compensações e Armadilhas

A composição de uma liga é uma série de compromissos de engenharia deliberados. Entender essas compensações é fundamental para evitar falhas comuns.

A Variável do Fabricante

Duas ligas vendidas sob o mesmo nome (ex: "80/20 NiCr") de fabricantes diferentes não são necessariamente idênticas. A mistura proprietária de elementos vestigiais é um diferencial chave e uma razão primária para variações de desempenho e preço.

Uma liga premium de um fabricante respeitável passou por extensa pesquisa para otimizar seu pacote de elementos vestigiais para máxima vida útil. Uma alternativa mais barata pode ter a proporção correta de elementos principais, mas carecer da "dopagem" refinada necessária para estabilidade a longo prazo.

Contaminantes vs. Aditivos

Existe uma diferença crítica entre aditivos vestigiais intencionais e contaminantes não intencionais. Elementos como enxofre e fósforo, mesmo em quantidades minúsculas, podem ser altamente prejudiciais.

Esses contaminantes podem perturbar a formação de uma camada de óxido estável e criar pontos fracos, levando à falha rápida e localizada do elemento de aquecimento. É por isso que a obtenção de ligas de alta pureza e bem controladas é essencial para aplicações críticas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma liga não se trata apenas de corresponder a uma classificação de temperatura; trata-se de adequar a composição aos seus requisitos de desempenho, confiabilidade e custo.

- Se seu foco principal é a temperatura máxima de operação e a vida útil: Escolha uma liga de alto níquel como 80/20 NiCr de um fabricante de primeira linha conhecido por seu controle rigoroso de composição e elementos vestigiais otimizados.

- Se seu foco principal é a relação custo-benefício para calor moderado: Uma liga de menor níquel (ex: 60/16 NiCrFe) ou uma liga FeCrAl padrão pode oferecer excelente valor e desempenho.

- Se seu foco principal é consistência e confiabilidade: Obtenha sua liga de um único fornecedor confiável para garantir que a formulação proprietária de elementos vestigiais, e, portanto, o desempenho, permaneça consistente de lote para lote.

Em última análise, entender a composição de uma liga transforma seu processo de seleção de uma simples consulta em uma folha de dados para uma decisão estratégica que garante a confiabilidade a longo prazo do seu projeto.

Tabela de Resumo:

| Tipo de Liga | Elementos Principais | Elementos Vestigiais Chave | Temp. Máx. de Operação | Benefícios Principais |

|---|---|---|---|---|

| NiCr (80/20) | 80% Ni, 20% Cr | Itrio, Silício | Alta (ex: 1200°C+) | Resistência superior à oxidação, longa vida útil |

| NiCr (60/16) | 60% Ni, 16% Cr, Fe como balanço | Cério, Manganês | Moderada (ex: 1000°C) | Custo-benefício, bom desempenho |

| FeCrAl | Fe, Cr, Al | Itrio, Silício | Muito Alta (ex: 1400°C+) | Alta resistividade, excelente resistência à oxidação |

Otimize o desempenho de aquecimento do seu laboratório com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante a seleção precisa de ligas para suas necessidades experimentais exclusivas, aumentando a confiabilidade e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

As pessoas também perguntam

- Quais são as caraterísticas operacionais dos elementos de aquecimento SiC?Principais benefícios e aplicações

- Quais elementos de aquecimento são usados em fornos tubulares de alta temperatura? Descubra SiC e MoSi2 para Calor Extremo

- Quais parâmetros a norma IEC especifica para elementos de aquecimento? Garanta Segurança e Desempenho

- Quais faixas de temperatura são recomendadas para elementos de aquecimento de SiC versus MoSi2? Otimize o Desempenho do Seu Forno

- Qual é a temperatura operacional do SiC? Desbloqueie um Desempenho Confiável Até 1600°C