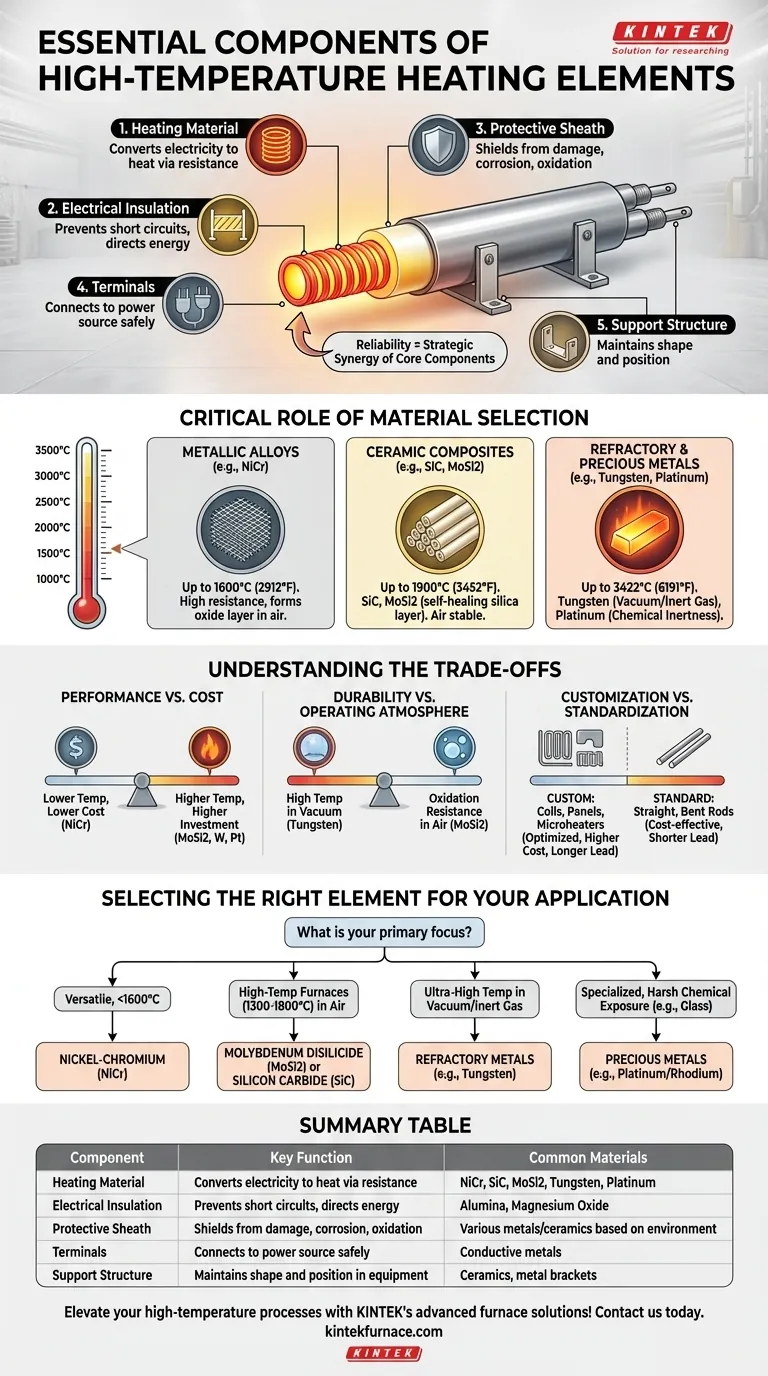

Em sua essência, os elementos de aquecimento de alta temperatura são sistemas projetados construídos a partir de cinco componentes essenciais. Estes incluem o material de aquecimento ativo que converte eletricidade em calor, isolamento elétrico para direcionar a corrente, uma bainha protetora para protegê-lo do ambiente, terminais para conexão de energia e uma estrutura de suporte para mantê-lo no lugar.

A confiabilidade de um elemento de aquecimento de alta temperatura não é definida por uma única peça, mas pela seleção estratégica e sinergia de seus componentes centrais. A interação entre o material de aquecimento, o isolamento e a bainha é o que, em última análise, determina seu desempenho, vida útil e adequação a um ambiente industrial específico.

Desconstruindo os Componentes Centrais

Para entender como esses elementos funcionam sob estresse extremo, devemos examinar o papel de cada parte individual.

O Material de Aquecimento: O Motor da Geração de Calor

Este é o componente mais crítico, responsável pelo aquecimento resistivo. Quando a corrente elétrica passa por ele, a resistência do material faz com que ele aqueça. A escolha do material dita a temperatura máxima de operação do elemento e o desempenho geral.

Isolamento Elétrico: Contendo e Direcionando a Energia

Materiais como alumina ou óxido de magnésio servem como isolantes elétricos de alta temperatura. Seu propósito é evitar que a corrente elétrica entre em curto-circuito com o equipamento ou a bainha do elemento, garantindo que toda a energia seja convertida em calor utilizável dentro do fio de aquecimento.

A Bainha Protetora: Um Escudo Contra o Ambiente

A bainha envolve o material de aquecimento e o isolamento, protegendo-os contra danos físicos, corrosão e oxidação. O material usado para a bainha deve ser capaz de suportar as condições químicas e térmicas específicas da aplicação.

Terminais e Estruturas de Suporte: A Estrutura Essencial

Os terminais fornecem um ponto de conexão seguro e confiável com a fonte de alimentação. As estruturas de suporte, como suportes cerâmicos ou suportes metálicos, garantem que o elemento mantenha sua forma e posição dentro do forno ou equipamento, prevenindo contatos que possam levar à falha.

O Papel Crítico da Seleção de Materiais

O coração da capacidade de um elemento de aquecimento reside em seu material de aquecimento primário. Diferentes materiais são escolhidos para diferentes faixas de temperatura e condições atmosféricas.

Ligas Metálicas (ex: Níquel-Cromo)

As ligas de níquel-cromo (NiCr) são os pilares do aquecimento industrial. Elas são valorizadas por sua alta resistência e capacidade de formar uma camada de óxido protetora que impede a degradação no ar. São adequadas para aplicações de até aproximadamente 1600°C (2912°F).

Compósitos Cerâmicos (ex: SiC, MoSi2)

Para temperaturas ainda mais altas no ar, são necessários compósitos cerâmicos. O Carbeto de Silício (SiC) e o Dissiliceto de Molibdênio (MoSi2) são escolhas comuns. O MoSi2, capaz de atingir 1900°C (3452°F), é particularmente notável por suas propriedades de autocura, onde forma uma camada de sílica protetora em altas temperaturas.

Metais Refratários e Preciosos (ex: Tungstênio, Platina)

Para as aplicações mais extremas, são usados metais refratários e preciosos. O Tungstênio pode operar até 3422°C (6191°F), mas requer um vácuo ou atmosfera de gás inerte para evitar oxidação rápida. A Platina e suas ligas são usadas em campos especializados como a fabricação de vidro devido à sua excepcional resistência química, apesar do seu alto custo.

Compreendendo os Compromissos (Trade-offs)

A seleção de um elemento de aquecimento envolve o equilíbrio de prioridades concorrentes. Uma escolha ideal em um cenário pode ser inadequada para outro.

Desempenho vs. Custo

Existe uma correlação direta entre a temperatura máxima de operação de um elemento e seu custo. Os elementos padrão de NiCr são econômicos para muitas aplicações, enquanto os elementos de alto desempenho como MoSi2, Tungstênio ou Platina representam um investimento significativo reservado para processos que exigem suas capacidades únicas.

Durabilidade vs. Atmosfera Operacional

A vida útil de um elemento depende criticamente de seu ambiente. O tungstênio oferece o teto de temperatura mais alto, mas falhará quase instantaneamente em uma atmosfera rica em oxigênio. Inversamente, a função antioxidante de autocura do MoSi2 depende da presença de oxigênio para formar sua camada protetora.

Personalização vs. Padronização

Os elementos de aquecimento podem ser fabricados em formatos personalizados — como bobinas, painéis ou microaquecedores — para otimizar a transferência de calor para uma peça específica de equipamento. Embora essa personalização aumente a eficiência térmica, muitas vezes envolve custos iniciais mais altos e prazos de entrega mais longos em comparação com os elementos de haste retos ou dobrados padronizados.

Selecionando o Elemento Certo para Sua Aplicação

Sua escolha deve ser ditada pelas demandas específicas do seu processo. Use estas diretrizes para informar sua decisão.

- Se seu foco principal for aquecimento industrial versátil abaixo de 1600°C: Ligas de Níquel-Cromo (NiCr) oferecem um excelente equilíbrio entre desempenho confiável e custo-benefício.

- Se seu foco principal for fornos de alta temperatura (1300°C - 1800°C) no ar: Elementos de Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC) são o padrão devido à sua estabilidade e resistência à oxidação.

- Se seu foco principal for temperatura ultra-alta em vácuo ou gás inerte: Metais refratários como o Tungstênio são necessários, pois podem suportar calor extremo, mas se degradam rapidamente no oxigênio.

- Se seu foco principal for processos especializados com exposição química agressiva, como vidro: Metais preciosos como ligas de Platina/Ródio são necessários por sua extrema inércia química, apesar do seu alto custo.

Compreender esses componentes e seus compromissos de material permite que você selecione um elemento de aquecimento que garanta eficiência, confiabilidade e sucesso em sua aplicação específica de alta temperatura.

Tabela de Resumo:

| Componente | Função Principal | Materiais Comuns |

|---|---|---|

| Material de Aquecimento | Converte eletricidade em calor via resistência | NiCr, SiC, MoSi2, Tungstênio, Platina |

| Isolamento Elétrico | Previne curtos-circuitos, direciona energia | Alumina, Óxido de Magnésio |

| Bainha Protetora | Protege contra danos, corrosão, oxidação | Vários metais/cerâmicas dependendo do ambiente |

| Terminais | Conecta-se à fonte de alimentação com segurança | Metais condutores |

| Estrutura de Suporte | Mantém a forma e a posição no equipamento | Cerâmicas, suportes metálicos |

Eleve seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento personalizados, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência, a confiabilidade e o desempenho. Entre em contato conosco hoje para discutir como podemos apoiar sua aplicação específica e impulsionar o sucesso em seus projetos de aquecimento industrial!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho