Os principais benefícios de eficiência energética dos elementos de aquecimento de carboneto de silício (SiC) estão enraizados em sua excepcional condutividade térmica e capacidade de operar em temperaturas extremamente altas. Essa combinação permite ciclos rápidos de aquecimento e resfriamento, o que reduz a energia consumida por processo e aumenta significativamente a produção em ambientes industriais exigentes.

Os elementos de aquecimento de SiC alcançam eficiência energética não apenas através de menor consumo de energia, mas mudando fundamentalmente a dinâmica do processo. Sua capacidade de aquecer e resfriar rapidamente encurta os tempos de ciclo, traduzindo-se diretamente em menos energia desperdiçada e maior produtividade.

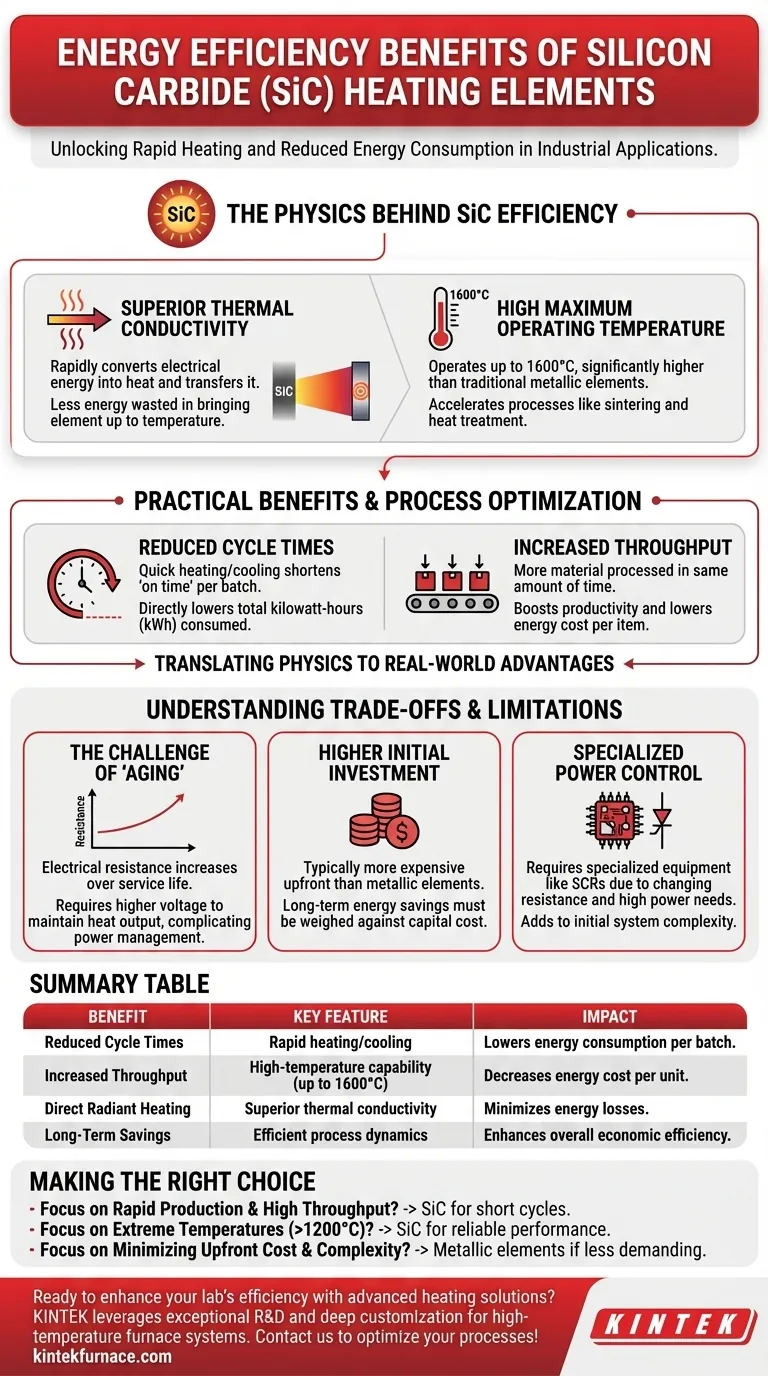

A Física Por Trás da Eficiência do SiC

Para entender os benefícios, é essencial analisar as propriedades centrais do material. Os ganhos de eficiência são um resultado direto de como o SiC se comporta quando a eletricidade é aplicada.

Condutividade Térmica Superior

O carboneto de silício possui excelente condutividade térmica. Isso significa que ele pode converter energia elétrica em calor e transferir esse calor para o ambiente alvo com notável velocidade.

Esta propriedade é a razão para as capacidades de aquecimento rápido mencionadas em aplicações industriais. Menos energia é desperdiçada para elevar a temperatura do próprio elemento.

Alta Temperatura Máxima de Operação

Os elementos de SiC podem operar em temperaturas de até 1600°C. Isso é significativamente maior do que muitos elementos metálicos tradicionais.

Operar em temperaturas mais altas pode acelerar muitos processos industriais, como sinterização ou tratamento térmico. Concluir um processo mais rapidamente é uma forma direta de eficiência energética por unidade.

Aquecimento Radiante Direto

O mecanismo de aquecimento é direto: uma corrente elétrica passa pelo elemento, que gera calor devido à sua resistência. Esse calor é então irradiado diretamente para o objeto ou câmara do forno.

Essa forma direta de transferência de energia é altamente eficiente, minimizando perdas intermediárias e permitindo um controle preciso simplesmente ajustando a corrente elétrica.

Como a Eficiência se Traduz em Benefícios Práticos

As propriedades físicas do SiC criam vantagens tangíveis em ambientes industriais do mundo real, indo além do simples consumo de energia para a otimização geral do processo.

Tempos de Ciclo Reduzidos

A capacidade de aquecer e resfriar rapidamente é o benefício prático mais significativo. Ciclos mais curtos significam que o forno ou estufa fica energizado por menos tempo por lote.

Essa redução no "tempo ligado" diminui diretamente o total de quilowatts-hora consumidos, levando a economias imediatas nos custos de energia.

Aumento da Produção

Ao encurtar o tempo necessário para cada ciclo de aquecimento, uma instalação pode processar mais material ou peças no mesmo período.

Esse aumento na produtividade significa que o custo de energia por item produzido é menor, melhorando a eficiência econômica geral da operação.

Compreendendo as Vantagens e Limitações

Embora altamente eficientes, os elementos de SiC não são uma solução universal. Reconhecer seus requisitos e desvantagens específicas é fundamental para tomar uma decisão informada.

O Desafio do "Envelhecimento"

Ao longo de sua vida útil, os elementos de SiC experimentam um fenômeno conhecido como envelhecimento, onde sua resistência elétrica aumenta gradualmente.

Para manter a mesma produção de calor, a fonte de alimentação deve fornecer uma voltagem mais alta. Isso não apenas complica o gerenciamento de energia, muitas vezes exigindo transformadores com múltiplas tomadas, mas também pode diminuir a eficiência ao longo do tempo se não for gerenciado adequadamente.

Investimento Inicial Mais Alto

Os elementos de aquecimento de SiC são tipicamente mais caros do que seus equivalentes metálicos comuns. O custo de capital inicial é um fator significativo que deve ser ponderado em relação às potenciais economias de energia a longo prazo.

Controle de Energia Especializado

A resistência variável e os altos requisitos de energia dos elementos de SiC exigem equipamentos de controle de energia especializados, como SCRs (Retificadores Controlados de Silício). Isso aumenta o custo inicial e a complexidade do sistema em comparação com configurações mais simples de elementos metálicos.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se os elementos de SiC são adequados, você deve pesar seus benefícios operacionais em relação ao custo inicial e aos requisitos de gerenciamento de longo prazo.

- Se o seu foco principal é produção rápida e alta produção: Os tempos de ciclo curtos possibilitados pelo aquecimento rápido do SiC os tornam uma excelente escolha para maximizar a produção e reduzir o custo de energia por unidade.

- Se o seu foco principal é operar em temperaturas extremas (acima de 1200°C): Os elementos de SiC são uma das poucas tecnologias viáveis que podem ter um desempenho confiável e eficiente nessas condições exigentes.

- Se o seu foco principal é minimizar o custo inicial e a complexidade da manutenção: Um elemento metálico tradicional pode ser mais adequado, desde que seus requisitos de temperatura e tempo de ciclo sejam menos exigentes.

Em última análise, escolher o SiC é um investimento na velocidade do processo e na capacidade de alta temperatura, o que proporciona economias de energia significativas quando implementado e gerenciado adequadamente.

Tabela Resumo:

| Benefício | Característica Principal | Impacto |

|---|---|---|

| Tempos de Ciclo Reduzidos | Aquecimento/resfriamento rápido | Reduz o consumo de energia por lote |

| Aumento da Produção | Capacidade de alta temperatura (até 1600°C) | Diminui o custo de energia por unidade |

| Aquecimento Radiante Direto | Condutividade térmica superior | Minimiza perdas de energia |

| Economia a Longo Prazo | Dinâmica de processo eficiente | Melhora a eficiência econômica geral |

Pronto para aumentar a eficiência do seu laboratório com soluções avançadas de aquecimento? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, ajudando você a alcançar tempos de ciclo mais rápidos, maior produção e economias de energia significativas. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de SiC e outras soluções podem otimizar seus processos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho