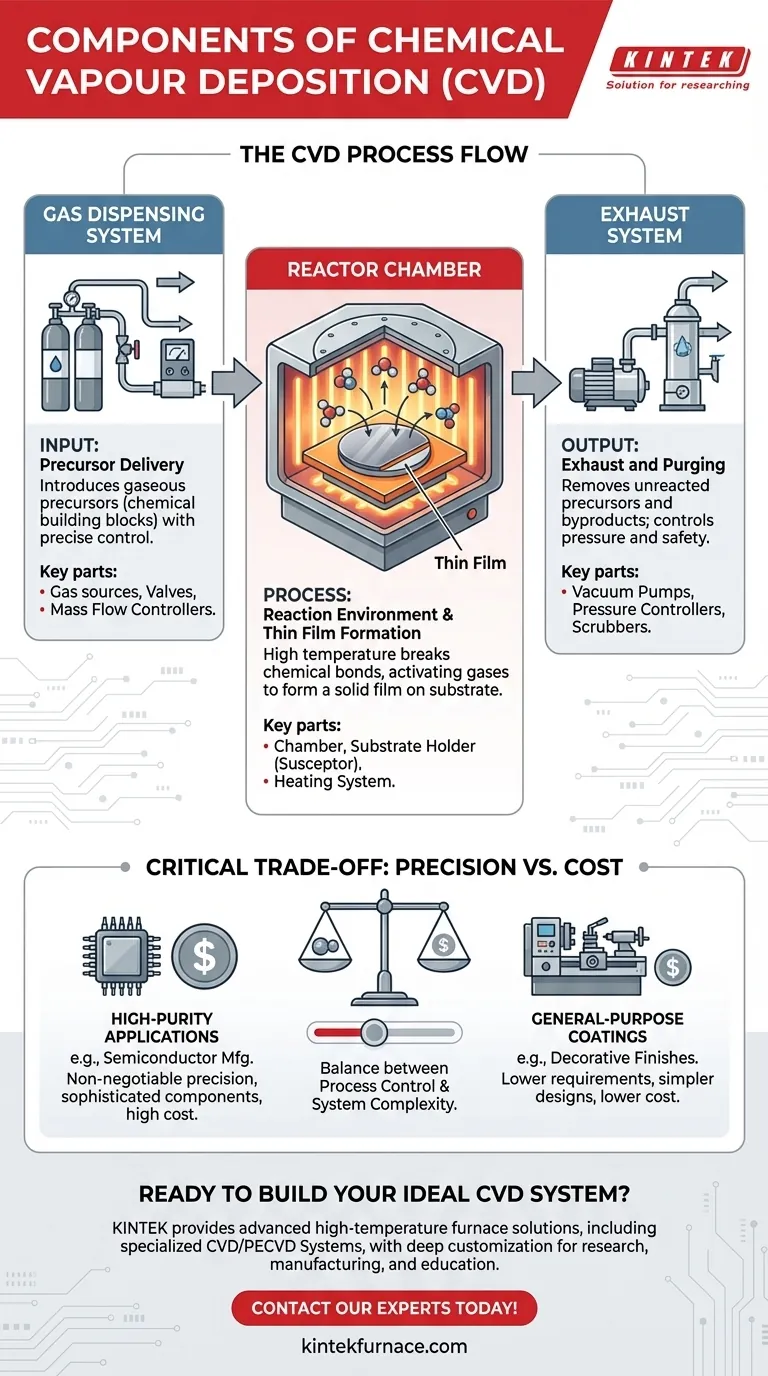

Em sua essência, um sistema de Deposição Química a Vapor (CVD) é composto por três seções fundamentais. Estas são um sistema de distribuição de gás para introduzir os precursores reatores, uma câmara de reação onde o filme é cultivado em um substrato, e um sistema de exaustão para remover subprodutos e controlar a pressão.

Um aparelho de CVD é melhor compreendido não como uma lista de peças, mas como um ambiente altamente controlado, projetado para gerenciar uma sequência precisa de eventos: fornecer gases reativos, induzir uma reação química para formar um filme sólido e exaurir com segurança os restos.

O Processo de CVD: Como os Componentes Trabalham Juntos

Para realmente entender os componentes, devemos primeiro analisar as quatro etapas críticas do processo de CVD. Cada etapa é possibilitada por uma parte específica do sistema.

Etapa 1: Fornecimento de Precursores

O processo começa com o sistema de distribuição de gás. Este sistema introduz quantidades cuidadosamente medidas de precursores gasosos — os blocos de construção químicos do filme final — na câmara de reação.

Pense nisso como a "cadeia de suprimentos" do sistema. Sua precisão é fundamental, pois a proporção e a taxa de fluxo desses gases ditam diretamente a composição e a qualidade do filme fino resultante.

Etapa 2: O Ambiente de Reação

Em seguida, os precursores entram na câmara do reator. Esta câmara abriga o substrato (o material a ser revestido) e é aquecida a uma temperatura específica e uniforme.

Esta alta temperatura fornece a energia necessária para quebrar as ligações químicas nos gases precursores, tornando-os reativos e prontos para formar um sólido.

Etapa 3: Formação do Filme Fino

Uma vez ativados pelo calor, os gases precursores reagem na ou perto da superfície quente do substrato. Esta reação química resulta na formação de um filme fino sólido, denso e uniforme sobre o substrato.

As moléculas de gás não reagidas e os subprodutos químicos da reação permanecem na câmara como vapor.

Etapa 4: Exaustão e Purga

Finalmente, o sistema de exaustão remove os precursores não reagidos e os subprodutos gasosos da câmara. Esta é uma etapa crítica tanto para a segurança quanto para o controle do processo.

Este sistema geralmente inclui bombas de vácuo para manter baixa pressão, depuradores (scrubbers) para neutralizar gases perigosos antes de serem liberados e controladores para garantir que todo o processo ocorra sob condições estáveis.

Compreendendo os Componentes Centrais

Com base no processo, podemos agrupar o hardware em três subsistemas essenciais.

O Sistema de Distribuição de Gás

Este é o módulo de entrada do reator CVD. Ele consiste em fontes de gás, válvulas e controladores de fluxo de massa que garantem um fluxo estável e repetível de reagentes para a câmara.

A Câmara do Reator

Este é o coração do sistema onde a deposição ocorre. Os componentes chave incluem a própria câmara, o suporte do substrato (ou susceptor) e um sistema de aquecimento potente (por exemplo, aquecedores resistivos ou de indução) para atingir as altas temperaturas necessárias.

O Sistema de Exaustão

Este é o módulo de saída e segurança. Inclui um controlador de pressão, bombas de vácuo para criar o ambiente de baixa pressão necessário e um sistema de depuração ou abatimento para tratar gases de exaustão perigosos.

O Trade-off Crítico: Precisão vs. Custo

O principal trade-off em qualquer sistema CVD é entre o nível de controle do processo e o custo e complexidade geral do sistema.

Aplicações de Alta Pureza

Para aplicações como a fabricação de semicondutores, a precisão absoluta é inegociável. Isso requer controladores de fluxo de massa altamente sofisticados, sistemas de aquecimento ultra-uniformes e tratamento de exaustão avançado de múltiplos estágios. Esses sistemas são extremamente caros.

Revestimentos de Uso Geral

Para aplicações como revestimento de ferramentas de máquina ou acabamentos decorativos, os requisitos de uniformidade e pureza podem ser menos rigorosos. Isso permite projetos de sistema mais simples e robustos com custos iniciais e operacionais mais baixos. A escolha dos componentes reflete diretamente este objetivo final.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração de componentes CVD "ideal" depende inteiramente da aplicação pretendida.

- Se o seu foco principal for pesquisa avançada: Priorize um sistema de entrega de gás flexível e um reator que permita fácil modificação para testar diferentes químicas e condições.

- Se o seu foco principal for fabricação de alto volume: Enfatize a confiabilidade dos componentes, a repetibilidade do processo e um sistema de exaustão e segurança robusto e automatizado para garantir o tempo de atividade e a segurança do operador.

- Se o seu foco principal for educação em ciência de materiais fundamental: Um sistema mais simples com controles manuais e componentes básicos de vácuo e exaustão pode ser suficiente e mais instrutivo.

Em última análise, entender como cada componente serve ao processo geral permite que você selecione ou projete um sistema que corresponda perfeitamente aos seus objetivos técnicos e econômicos.

Tabela de Resumo:

| Componente CVD | Função Principal | Peças Chave Incluídas |

|---|---|---|

| Sistema de Distribuição de Gás | Fornece quantidades precisas de precursores reatores | Fontes de gás, válvulas, controladores de fluxo de massa |

| Câmara do Reator | Aquece o substrato para permitir a reação química | Câmara, suporte do substrato (susceptor), sistema de aquecimento |

| Sistema de Exaustão | Remove subprodutos e controla a pressão da câmara | Bombas de vácuo, controladores de pressão, depuradores |

Pronto para Construir Seu Sistema CVD Ideal?

Compreender os componentes é o primeiro passo; integrá-los em um sistema confiável e de alto desempenho é o próximo. A KINTEK se destaca nisso.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos — seja para pesquisa avançada, fabricação de alto volume ou educação.

Vamos discutir os objetivos do seu projeto e construir uma solução CVD adaptada ao seu sucesso.

Entre em contato com nossos especialistas hoje mesmo para começar!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade