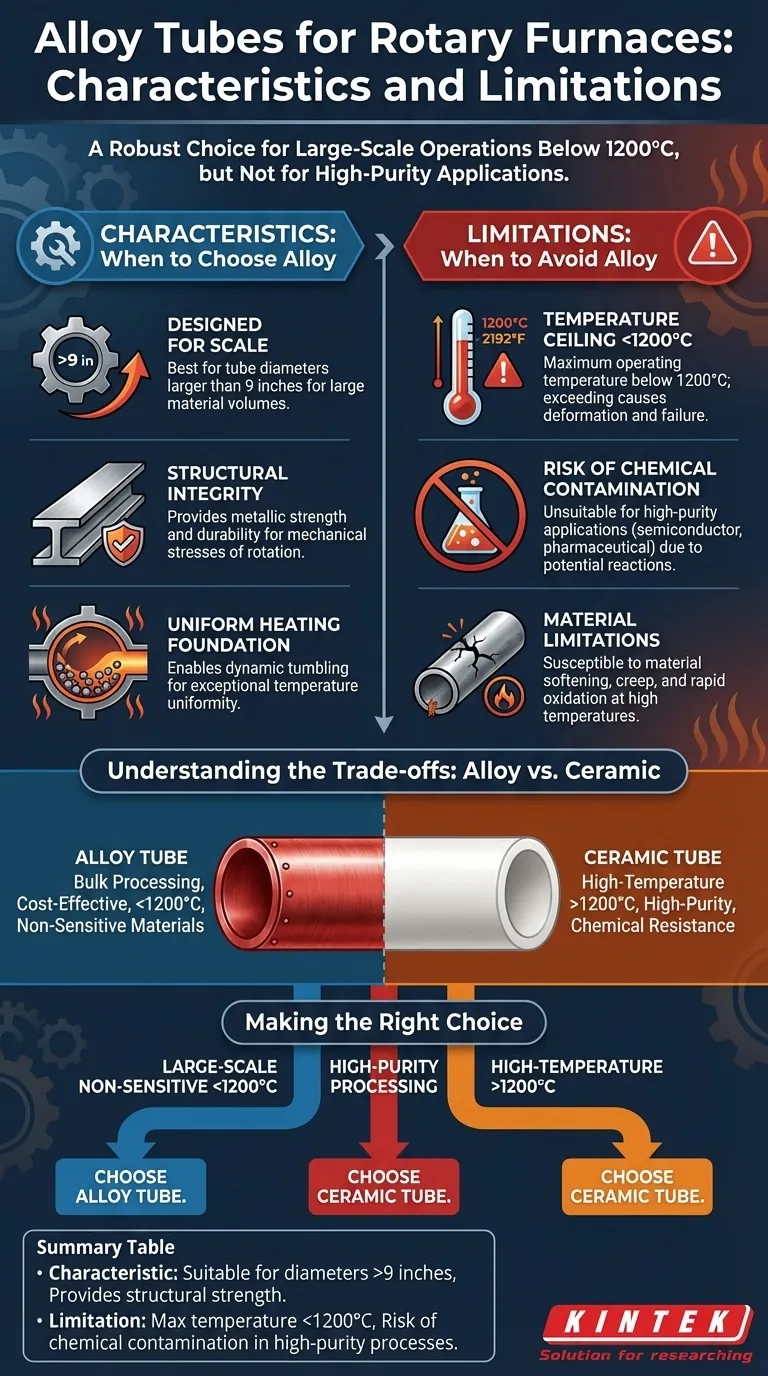

Para fornos rotativos, os tubos de liga são uma escolha robusta para operações de grande escala, mas apresentam duas limitações significativas. São mais adequados para diâmetros superiores a nove polegadas, mas não podem ser usados em processos que exijam temperaturas acima de 1200°C, e sua composição metálica os torna inadequados para aplicações de alta pureza, onde reações químicas poderiam contaminar o produto.

A decisão de usar um tubo de liga em vez de um cerâmico não é sobre qual é "melhor", mas qual é o correto para o trabalho. Os tubos de liga fornecem integridade estrutural para aplicações de grande diâmetro, mas isso tem o custo de um teto de temperatura mais baixo e o risco inerente de contaminação do produto.

O Papel do Tubo de Liga

Um forno de tubo rotativo proporciona tratamento térmico uniforme ao girar continuamente o material dentro de um tubo cilíndrico. A escolha do material do tubo é fundamental para o desempenho do forno e a qualidade do produto final.

Projetado para Escala

Os tubos de liga são tipicamente especificados para aplicações que exigem um diâmetro de tubo superior a nove polegadas. Sua natureza metálica fornece a resistência estrutural e a durabilidade necessárias para lidar com maiores volumes de material e os estresses mecânicos da rotação em escala.

A Base do Aquecimento Uniforme

A principal vantagem de um forno rotativo é a sua capacidade de revolver o material, garantindo que cada partícula seja exposta à fonte de calor e à atmosfera do processo. Este ambiente dinâmico, gerenciado por sistemas de controle automatizados, oferece uma uniformidade de temperatura excepcional que é difícil de alcançar em um forno estático.

Limitações Críticas dos Tubos de Liga

Embora fortes e adequados para grandes diâmetros, os tubos de liga têm limites operacionais distintos que você deve respeitar para garantir a integridade e a segurança do processo.

O Teto de Temperatura de 1200°C

A limitação mais significativa das ligas comuns de fornos é a sua temperatura máxima de operação, que é tipicamente abaixo de 1200°C (aproximadamente 2192°F). Exceder este limite térmico pode levar ao amolecimento do material, deformação (fluência) e oxidação rápida, comprometendo a integridade estrutural do tubo e criando um risco de segurança significativo.

O Risco de Contaminação Química

Os tubos de liga são, por definição, compostos por múltiplos metais. Esses metais podem reagir com o material que está sendo processado ou com os gases liberados durante o aquecimento. Isso torna os tubos de liga inadequados para aplicações de alta pureza, como aquelas nas indústrias de semicondutores, materiais avançados ou farmacêutica, onde mesmo traços de contaminação metálica podem arruinar o produto final.

Compreendendo as Compensações: Liga vs. Cerâmica

A escolha do material de tubo correto envolve uma compreensão clara das compensações entre as opções de liga e cerâmica com base nos requisitos específicos do seu processo.

Quando Escolher um Tubo de Liga

Um tubo de liga é a escolha correta quando seu processo envolve grandes volumes de material, não requer temperaturas acima de 1200°C e não é sensível à potencial contaminação metálica. Eles oferecem uma solução economicamente viável e mecanicamente robusta para muitas aplicações industriais de processamento em massa.

Quando Escolher um Tubo Cerâmico

Tubos cerâmicos (como Alumina) são a alternativa necessária sob duas condições. Primeiro, para processamento em alta temperatura acima do limite de 1200°C das ligas. Segundo, para qualquer aplicação de alta pureza onde o risco de reação química e contaminação do produto por um tubo de liga é inaceitável.

Considerando Outros Parâmetros Chave

Além do tipo de material, fatores como espessura do tubo, velocidade de rotação e comprimento total devem ser otimizados. Paredes mais espessas oferecem maior durabilidade, enquanto a velocidade de rotação afeta diretamente a eficiência da transferência de calor e a mistura do material. Esses parâmetros trabalham em conjunto com a escolha do material para definir a capacidade geral do forno.

Fazendo a Escolha Certa para o Seu Processo

Seus objetivos de processo ditam diretamente o material de tubo apropriado. Use estas diretrizes para fazer uma escolha definitiva.

- Se o seu foco principal for rendimento em grande escala com materiais não sensíveis: Os tubos de liga oferecem a melhor combinação de tamanho e custo-benefício para processos operando abaixo de 1200°C.

- Se o seu foco principal for processamento de alta pureza: Tubos cerâmicos são a escolha obrigatória para evitar reações químicas e garantir a integridade do produto, independentemente da temperatura.

- Se o seu foco principal for tratamento em alta temperatura (acima de 1200°C): Tubos cerâmicos são sua única opção viável para suportar com segurança a carga térmica necessária.

Em última análise, selecionar o material de tubo correto é a base para um processo de tratamento térmico confiável, seguro e eficaz.

Tabela de Resumo:

| Característica | Limitação |

|---|---|

| Adequado para diâmetros >9 polegadas | Temperatura máx. <1200°C |

| Fornece força estrutural | Risco de contaminação química em processos de alta pureza |

Com dificuldades com necessidades de forno de alta temperatura ou alta pureza? A KINTEK é especializada em soluções avançadas para laboratórios que exigem processamento térmico preciso. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Rotativos, Fornos Muffle, de Tubo, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, com forte personalização para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para aumentar a eficiência do seu laboratório e obter resultados confiáveis com nossas soluções de forno personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão