Embora o vácuo seja essencial para muitos processos de alta temperatura, depender exclusivamente dele introduz um conjunto distinto de desafios operacionais que são frequentemente mal compreendidos. As principais dificuldades não estão na criação do próprio vácuo, mas na gestão de suas consequências, incluindo o aumento da manutenção do equipamento, o risco de contaminação do processo por desgaseificação, o controle de resfriamento extremamente limitado e reações incomuns de materiais como sublimação ou soldagem a frio.

Um vácuo não é um espaço vazio e passivo; é um ambiente ativo com suas próprias regras físicas. O verdadeiro sucesso em aplicações de fornos a vácuo vem do domínio das consequências da remoção da atmosfera, particularmente a perda de convecção para a transferência de calor e a liberação de contaminantes presos.

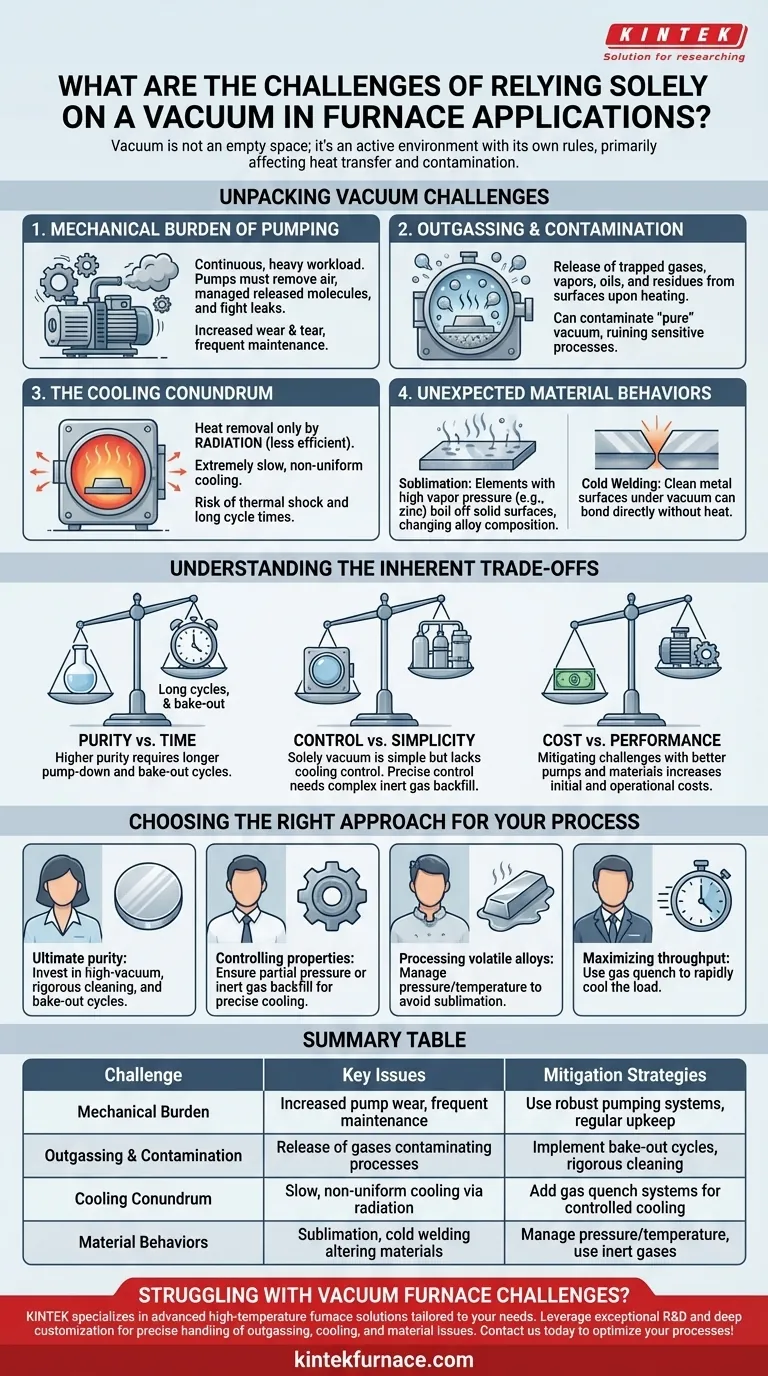

O Mito do Espaço "Vazio": Desvendando os Desafios do Vácuo

Um vácuo altera fundamentalmente a forma como a energia e a matéria se comportam dentro de um forno. Compreender essas mudanças é fundamental para antecipar e mitigar os problemas que podem surgir durante um ciclo de processo.

Desafio 1: O Ônus Mecânico do Bombeamento

Operar um forno a vácuo impõe uma carga de trabalho contínua e pesada ao seu sistema de bombeamento. Esta não é uma operação de "configure e esqueça".

As bombas devem trabalhar constantemente não apenas para remover o ar no início, mas também para gerenciar as moléculas liberadas durante o processo de aquecimento e para combater quaisquer vazamentos microscópicos no sistema. Esse esforço contínuo leva a um maior desgaste das bombas mecânicas, trocas de óleo mais frequentes e uma carga de manutenção geral mais alta em comparação com os fornos atmosféricos.

Desafio 2: Degaseificação e Contaminação

Um dos desafios mais persistentes é a degaseificação, a liberação de gases e vapores presos das superfícies dentro do forno.

À medida que a câmara é aquecida sob vácuo, moléculas de água, óleos e outros resíduos adsorvidos nas paredes da câmara, acessórios e até mesmo na própria peça de trabalho são evaporados. Essas moléculas liberadas podem contaminar o ambiente de vácuo supostamente "puro", potencialmente arruinando processos sensíveis como brasagem ou fabricação de implantes médicos.

Desafio 3: O Dilema do Resfriamento

Em um forno padrão, o calor é removido principalmente por convecção, onde um gás como ar ou nitrogênio transporta fisicamente a energia térmica para longe da peça. Em um vácuo, quase não há partículas de gás para facilitar essa transferência.

O calor só pode escapar por radiação, que é significativamente menos eficiente, especialmente em temperaturas mais baixas. Isso resulta em um resfriamento extremamente lento e muitas vezes não uniforme, aumentando drasticamente os tempos de ciclo e criando o risco de choque térmico se não for gerenciado adequadamente.

Desafio 4: Comportamentos Inesperados dos Materiais

A ausência de pressão atmosférica pode fazer com que os materiais se comportem de maneiras não intuitivas. Dois exemplos-chave são a sublimação e a soldagem a frio.

Sublimação é quando um elemento se transforma diretamente de um sólido em um gás. Em um vácuo, o ponto de ebulição de muitos materiais é reduzido. Elementos com alta pressão de vapor, como zinco em latão ou cádmio, podem literalmente evaporar da superfície de uma liga em temperaturas de processamento, alterando sua composição e propriedades.

A soldagem a frio pode ocorrer quando duas superfícies metálicas excepcionalmente limpas entram em contato em alto vácuo. Sem ar ou camada de óxido para mantê-las separadas, os átomos das duas peças podem se ligar diretamente, fundindo-as sem qualquer aplicação de calor.

Compreendendo os Compromissos Inerentes

Escolher usar o vácuo é uma decisão que envolve o equilíbrio de prioridades conflitantes. Esses compromissos definem a realidade da operação de um forno a vácuo.

Pureza vs. Tempo

Alcançar um nível de vácuo mais alto e mais puro requer mais tempo. Ciclos de bombeamento mais longos são necessários para remover mais moléculas, e ciclos de pré-aquecimento ("bake-out") são frequentemente necessários para forçar a desgaseificação a ocorrer antes que o processo real comece. Essa busca pela pureza estende diretamente o tempo total do ciclo.

Controle vs. Simplicidade

Depender apenas do vácuo para o resfriamento é simples, mas oferece quase nenhum controle sobre a taxa de resfriamento. Para obter controle preciso — essencial para a maioria dos processos metalúrgicos — você deve adicionar complexidade. Isso envolve o preenchimento da câmara com um gás inerte como argônio ou nitrogênio para permitir o resfriamento convectivo controlado, muitas vezes chamado de "resfriamento rápido a gás" (gas quench).

Custo vs. Desempenho

Mitigar os desafios do vácuo tem um preço. Materiais de câmara de alto desempenho e baixa desgaseificação, sistemas de bombeamento mais potentes e limpos (como turbobombas ou criobombas) e sistemas sofisticados de reabastecimento de gás melhoram o desempenho, mas aumentam significativamente os custos iniciais e operacionais do forno.

Escolhendo a Abordagem Certa para o Seu Processo

A estratégia ideal depende inteiramente do objetivo de sua aplicação específica. Ao entender os desafios, você pode selecionar a configuração e os procedimentos operacionais corretos.

- Se o seu foco principal é a pureza máxima para peças sensíveis: Invista em sistemas de alto vácuo, protocolos de limpeza rigorosos e ciclos de bake-out para combater agressivamente a desgaseificação.

- Se o seu foco principal é controlar as propriedades metalúrgicas: Certifique-se de que seu forno tenha capacidade de pressão parcial ou de reabastecimento de gás inerte para controle preciso sobre as taxas de resfriamento.

- Se o seu foco principal é processar ligas com elementos voláteis: Gerencie cuidadosamente os perfis de pressão e temperatura para permanecer abaixo do limite de sublimação dos elementos críticos.

- Se o seu foco principal é maximizar o rendimento: Otimize seu ciclo usando um resfriamento rápido a gás (gas quench) para resfriar rapidamente a carga, pois esta é frequentemente a fase mais longa de um ciclo de vácuo puro.

Compreender esses comportamentos específicos do vácuo os transforma de problemas inevitáveis em parâmetros de engenharia solucionáveis para o seu processo.

Tabela Resumo:

| Desafio | Principais Problemas | Estratégias de Mitigação |

|---|---|---|

| Ônus Mecânico | Aumento do desgaste da bomba, manutenção frequente | Use sistemas de bombeamento robustos, manutenção regular |

| Degaseificação & Contaminação | Liberação de gases contaminando processos | Implementar ciclos de bake-out, limpeza rigorosa |

| Dilema do Resfriamento | Resfriamento lento e não uniforme por radiação | Adicione sistemas de resfriamento rápido a gás para resfriamento controlado |

| Comportamentos dos Materiais | Sublimação, soldagem a frio alterando materiais | Gerencie pressão/temperatura, use gases inertes |

Com dificuldades com os desafios do forno a vácuo em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Aproveitando um P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o manuseio preciso de desgaseificação, controle de resfriamento e problemas de material, aumentando a pureza, eficiência e rendimento para diversas aplicações laboratoriais. Entre em contato conosco hoje para otimizar seus processos e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga