Em sua essência, um forno mufla oferece benefícios significativos ao proporcionar um ambiente de aquecimento extremamente preciso, uniforme e livre de contaminação. Suas principais vantagens decorrem de uma câmara isolada que protege as amostras do calor direto e dos subprodutos da combustão, permitindo um processamento térmico de alta pureza para uma ampla gama de aplicações científicas e industriais.

O valor principal de um forno mufla não é simplesmente sua capacidade de atingir altas temperaturas. Sua verdadeira vantagem reside na criação de um ambiente altamente controlado e isolado, garantindo que o material que você está processando seja afetado apenas pelo calor, e não por contaminantes da própria fonte de aquecimento.

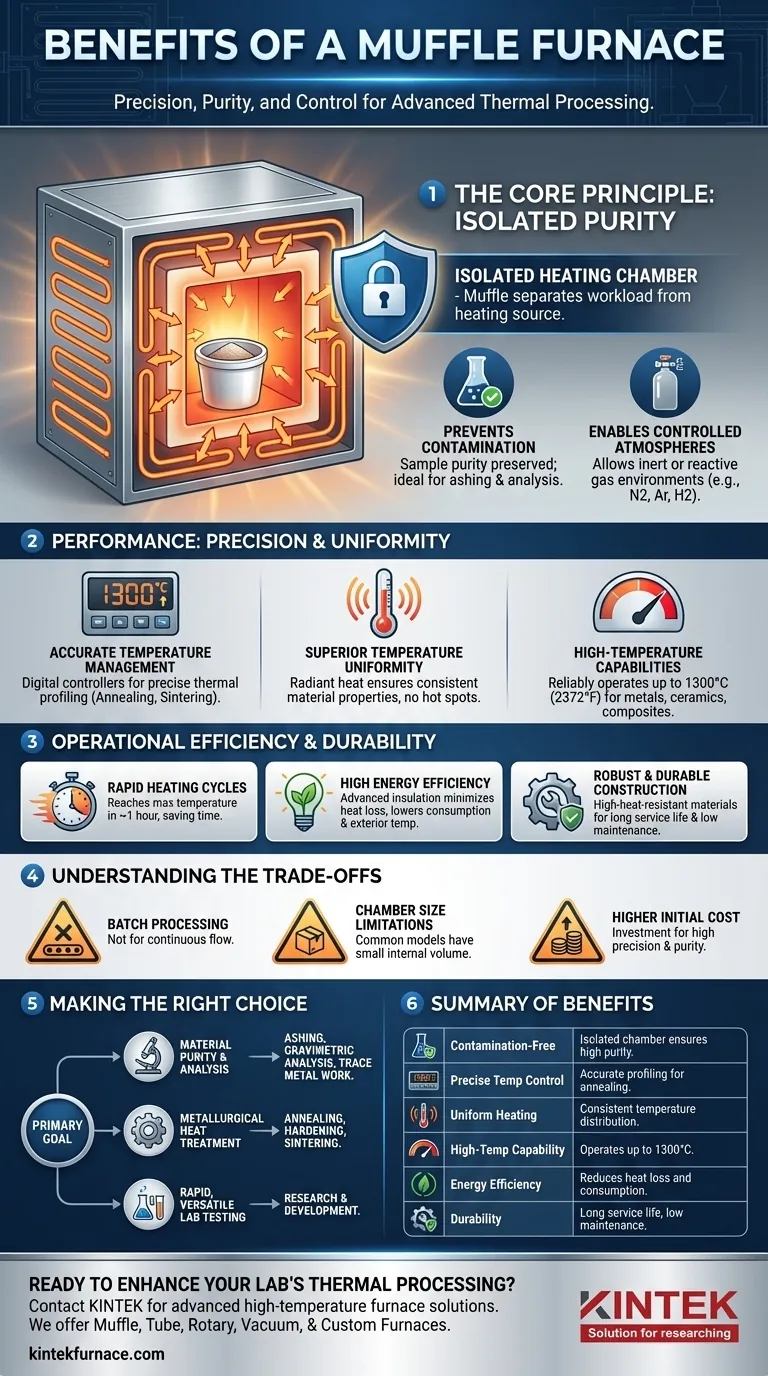

O Princípio Central: Por Que "Mufla" Significa Pureza

A característica definidora de um forno mufla é a mufla—uma câmara interna isolada que separa a carga de trabalho dos elementos de aquecimento. Este design é a fonte de seus benefícios mais críticos.

Uma Câmara de Aquecimento Isolada

A mufla é um invólucro tipo caixa, geralmente feito de cerâmica ou liga de alta temperatura. Os elementos de aquecimento são posicionados fora desta câmara, aquecendo a mufla, que então irradia calor uniformemente para a amostra em seu interior.

Prevenção da Contaminação da Amostra

Como a amostra nunca entra em contato com os elementos de aquecimento ou quaisquer subprodutos da combustão (em modelos a combustível), sua pureza química é preservada. Isso é indispensável para aplicações como calcinação, análise de traços de elementos ou criação de materiais de alta pureza, onde a contaminação invalidaria os resultados.

Permitindo Atmosferas Controladas

Essa separação também permite um controle preciso da atmosfera. A câmara pode ser purgada e preenchida com gases inertes como nitrogênio ou argônio, ou gases reativos como hidrogênio. Isso é impossível em fornos onde a amostra é exposta à fonte de combustão.

Desempenho: Precisão e Uniformidade

Além da pureza, um forno mufla oferece controle excepcional sobre o processo de aquecimento, o que é crítico para obter resultados repetíveis e confiáveis.

Gerenciamento Preciso da Temperatura

Os fornos mufla modernos são equipados com controladores digitais sofisticados e termopares que permitem uma programação precisa da temperatura. Isso garante que o material seja submetido ao perfil térmico exato exigido para processos como recozimento, sinterização ou têmpera.

Uniformidade Superior de Temperatura

O design, onde o calor irradia das paredes da câmara, promove uma excelente uniformidade de temperatura. Cada parte da amostra recebe a mesma quantidade de calor, prevenindo pontos quentes e garantindo propriedades consistentes do material em todo o lote.

Capacidades de Alta Temperatura

Os fornos mufla são projetados para operar de forma confiável em temperaturas muito altas, com muitos modelos atingindo entre 1100°C e 1300°C (2012°F a 2372°F). Isso os torna adequados para o processamento de cerâmicas, metais e materiais compósitos avançados.

Eficiência Operacional e Durabilidade

Um forno mufla bem projetado é um investimento construído para eficiência e uma longa vida útil.

Ciclos de Aquecimento Rápidos

Graças a materiais de isolamento avançados e elementos de aquecimento potentes, muitos fornos de laboratório podem atingir sua temperatura máxima em cerca de uma hora. Essa capacidade de aquecimento rápido economiza tempo valioso em ambientes de pesquisa e produção.

Alta Eficiência Energética

O isolamento térmico de alta densidade minimiza a perda de calor para o ambiente circundante. Isso não só torna o forno mais seguro, mantendo o exterior frio, mas também reduz o consumo de energia em comparação com métodos de aquecimento menos isolados.

Construção Robusta e Durável

Esses fornos são construídos com materiais resistentes a altas temperaturas e são projetados para uma longa vida útil com baixos requisitos de manutenção. Essa durabilidade os torna uma solução econômica a longo prazo.

Compreendendo as Trocas

Embora altamente benéficos, os fornos mufla não são a ferramenta certa para todas as tarefas de aquecimento. É importante entender suas limitações.

Natureza do Processamento em Lotes

Os fornos mufla são projetados para processar materiais em lotes. Eles não são adequados para processos industriais de fluxo contínuo onde os materiais se movem ao longo de uma esteira.

Limitações de Tamanho da Câmara

Embora existam grandes modelos industriais, os fornos mufla de laboratório mais comuns têm um volume interno relativamente pequeno. Isso limita o tamanho e a quantidade de amostras que podem ser processadas de uma só vez.

Custo Inicial Mais Alto

Em comparação com uma estufa de laboratório simples, um forno mufla representa um investimento inicial mais alto. Esse custo é justificado por sua capacidade de alta temperatura, precisão e controle de contaminação, mas pode ser excessivo para aplicações simples de secagem ou aquecimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de aquecimento correto depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a pureza e análise de materiais: A câmara isolada é o benefício mais crítico, tornando um forno mufla a escolha ideal para calcinação, análise gravimétrica ou trabalho com traços de metais.

- Se o seu foco principal é o tratamento térmico metalúrgico: A combinação de controle preciso de temperatura e excelente uniformidade é essencial para alcançar as propriedades desejadas do material em processos como recozimento, endurecimento ou sinterização.

- Se o seu foco principal são testes de laboratório rápidos e versáteis: Os tempos rápidos de aquecimento e a capacidade de lidar com diversos materiais em altas temperaturas o tornam uma ferramenta indispensável para pesquisa e desenvolvimento.

Em última análise, escolher um forno mufla é uma decisão para priorizar o controle, a pureza e a precisão em seu processamento térmico.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Aquecimento Livre de Contaminação | Câmara isolada impede o contato da amostra com os elementos de aquecimento, garantindo alta pureza para calcinação e análise. |

| Controle Preciso de Temperatura | Controladores digitais e termopares permitem um perfil térmico preciso para recozimento e sinterização. |

| Aquecimento Uniforme | O calor radiante das paredes da câmara garante uma distribuição consistente da temperatura, eliminando pontos quentes. |

| Capacidade de Alta Temperatura | Opera de forma confiável até 1300°C, ideal para cerâmicas, metais e compósitos. |

| Eficiência Energética | O isolamento avançado reduz a perda de calor, diminuindo o consumo de energia e melhorando a segurança. |

| Durabilidade | Construção robusta com materiais resistentes a altas temperaturas garante longa vida útil e baixa manutenção. |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem oferecer desempenho e confiabilidade superiores para suas aplicações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica