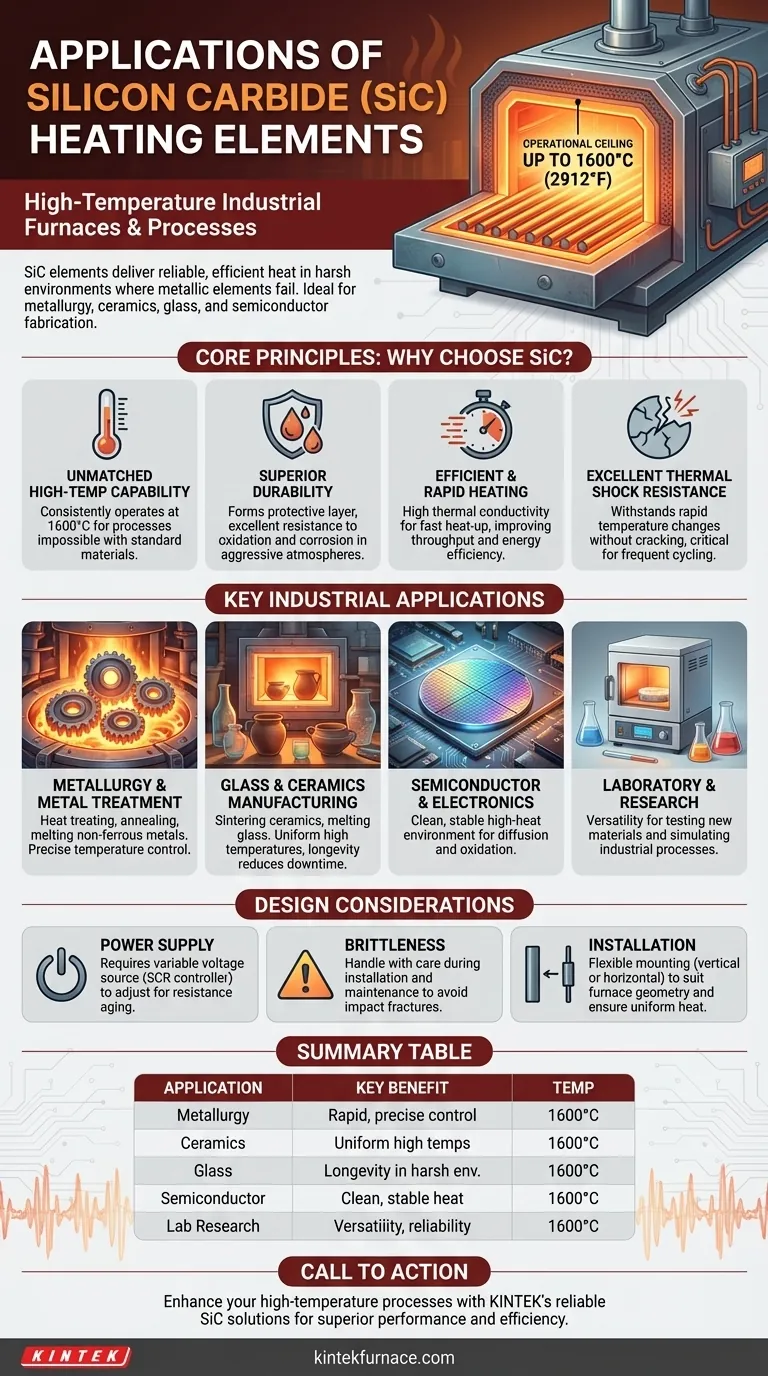

Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) são utilizados em fornos e processos industriais de alta temperatura onde os elementos metálicos tradicionais não conseguem sobreviver. Suas principais aplicações são encontradas na metalurgia, fabricação de cerâmicas, produção de vidro e fabricação de semicondutores, onde as temperaturas do forno podem atingir até 1600°C (2912°F).

A decisão de usar Carbeto de Silício não se resume apenas a atingir uma alta temperatura; trata-se de alcançar esse calor de forma confiável e eficiente em ambientes industriais agressivos. A resistência única do SiC à oxidação e ao choque térmico o torna a escolha definitiva para processos onde a falha do elemento não é uma opção.

O Princípio Central: Por Que Escolher Carbeto de Silício?

Compreender as aplicações dos elementos de SiC exige olhar além de uma lista de indústrias. A escolha é impulsionada por uma combinação única de propriedades do material que resolvem desafios críticos no aquecimento de processos de alta temperatura.

Capacidade Incomparável de Alta Temperatura

Os elementos de Carbeto de Silício podem operar consistentemente em temperaturas que excedem em muito os limites dos elementos metálicos de aquecimento tradicionais. Seu teto operacional de 1600°C (2912°F) permite processos como fusão de metal, sinterização de cerâmica e conformação de vidro que seriam impossíveis com materiais padrão.

Durabilidade Superior em Atmosferas Agressivas

Fornos industriais são frequentemente ambientes quimicamente agressivos. Os elementos de SiC formam naturalmente uma camada superficial protetora que oferece excelente resistência à oxidação e corrosão química, garantindo uma vida útil longa e previsível mesmo sob condições rigorosas.

Aquecimento Eficiente e Rápido

Uma vantagem chave do SiC é sua alta condutividade térmica. Isso permite que os elementos transfiram calor para a câmara do forno de forma rápida e eficiente. O resultado são tempos de aquecimento do forno mais rápidos, o que melhora o rendimento do processo e a eficiência energética.

Excelente Resistência ao Choque Térmico

Ao contrário de muitas cerâmicas frágeis, os elementos de SiC exibem notável resistência ao choque térmico. Isso significa que eles podem suportar mudanças rápidas de temperatura sem rachar ou falhar, o que é fundamental para processos industriais que envolvem ciclos frequentes.

Aplicações Industriais Principais em Detalhe

As propriedades físicas do SiC traduzem-se diretamente em seu uso em várias indústrias chave onde a precisão e a confiabilidade em altas temperaturas são primordiais.

Metalurgia e Tratamento de Metais

Na metalurgia, os elementos de SiC são essenciais para fornos usados em tratamento térmico, recozimento, forjamento e fusão de metais não ferrosos. Sua capacidade de aquecimento rápido permite um controle preciso sobre a estrutura cristalina do material.

Fabricação de Vidro e Cerâmica

A produção de vidro e cerâmicas avançadas requer temperaturas extremamente altas e uniformes. Os elementos de SiC são usados em fornos para queima e sinterização de cerâmicas e em fornos para fusão e recozimento de vidro, onde sua longevidade reduz o dispendioso tempo de inatividade.

Produção de Semicondutores e Eletrônicos

A fabricação de semicondutores envolve inúmeros processos de alta temperatura. Os elementos de SiC fornecem o ambiente limpo, estável e de alto calor necessário para processos como difusão e oxidação em wafers de silício.

Fornos de Laboratório e Pesquisa

No desenvolvimento e pesquisa, a versatilidade é fundamental. A faixa de alta temperatura e a confiabilidade do SiC o tornam ideal para fornos de laboratório usados para testar novos materiais e simular vários processos industriais em menor escala.

Compreendendo as Compensações e Considerações de Projeto

Embora potentes, os elementos de SiC não são uma substituição simples (plug-and-play) para outros aquecedores. Suas propriedades únicas exigem considerações específicas de projeto do sistema para garantir desempenho e longevidade ideais.

O Requisito Crítico de Fonte de Alimentação

Os elementos de SiC envelhecem à medida que são usados, o que significa que sua resistência elétrica aumenta gradualmente com o tempo. Para manter a saída de potência consistente (e, portanto, a temperatura), uma fonte de alimentação projetada adequadamente é inegociável. Isso geralmente envolve uma fonte de tensão variável, como um controlador SCR, que pode ajustar a tensão para cima à medida que a resistência do elemento aumenta.

Fragilidade Física

Apesar de sua resistência ao choque térmico, os elementos de SiC ainda são cerâmicos e podem ser frágeis. Deve-se ter cuidado durante a instalação e manutenção para evitar impacto mecânico que possa causar sua fratura.

Instalação e Orientação

Os elementos de SiC estão disponíveis em vários formatos, como hastes retas ou espirais tipo U. Isso oferece flexibilidade de projeto, permitindo montagem vertical ou horizontal para melhor se adequar à geometria do forno e garantir aquecimento uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o elemento de aquecimento correto é uma decisão de engenharia crucial. Seus requisitos de processo específicos determinarão se o SiC é a solução correta.

- Se seu foco principal são temperaturas extremas (acima de 1200°C) e velocidade do processo: O SiC é a escolha superior devido à sua estabilidade em alta temperatura e capacidades de aquecimento rápido.

- Se seu foco principal é operar em uma atmosfera quimicamente agressiva ou oxidante: A resistência inerente do SiC à oxidação e ataque químico proporciona uma vida útil significativamente mais longa e confiável.

- Se seu foco principal é minimizar a manutenção e o tempo de inatividade em um processo crítico: A longevidade comprovada dos elementos de SiC implementados corretamente os torna uma solução de longo prazo mais confiável do que as alternativas metálicas.

Em última análise, escolher Carbeto de Silício é um investimento na estabilidade do processo, permitindo que você atinja temperaturas e desempenho que outros materiais simplesmente não conseguem entregar.

Tabela Resumo:

| Aplicação | Benefício Principal | Faixa de Temperatura |

|---|---|---|

| Metalurgia | Aquecimento rápido e controle preciso | Até 1600°C |

| Fabricação de Cerâmica | Temperaturas altas e uniformes para sinterização | Até 1600°C |

| Produção de Vidro | Longevidade em ambientes agressivos | Até 1600°C |

| Fabricação de Semicondutores | Calor limpo e estável para processamento de wafers | Até 1600°C |

| Pesquisa Laboratorial | Versatilidade e confiabilidade para teste de materiais | Até 1600°C |

Pronto para aprimorar seus processos de alta temperatura com soluções de aquecimento confiáveis? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento de Carbeto de Silício podem oferecer desempenho e eficiência superiores para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo