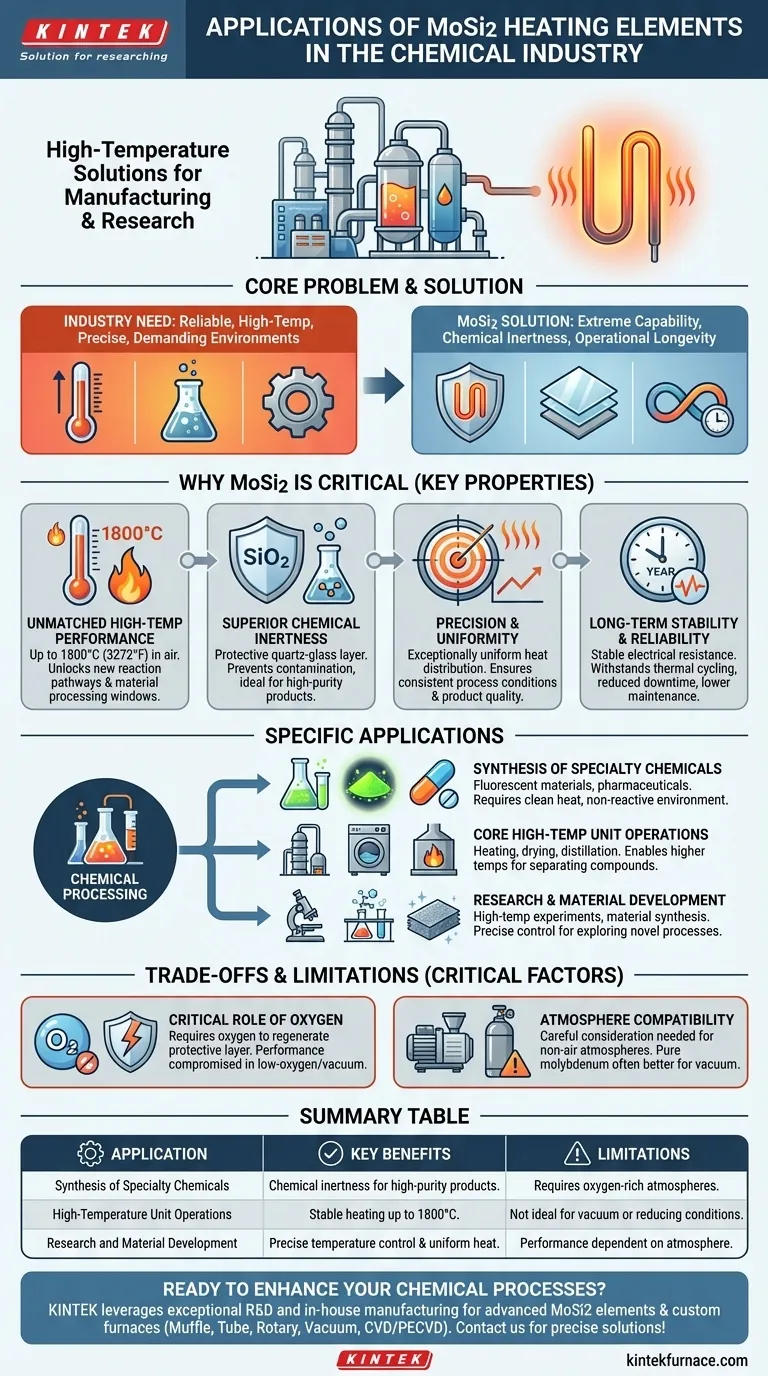

Na indústria química, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são empregados para uma variedade de processos de alta temperatura essenciais tanto para a fabricação quanto para a pesquisa. Eles são especificamente usados na síntese de produtos especializados como materiais fluorescentes e medicamentos, e para operações unitárias centrais, incluindo aquecimento de alta temperatura, secagem e destilação, onde aquecedores convencionais não podem atuar.

A necessidade da indústria química por aquecimento confiável e de alta temperatura em ambientes precisos e muitas vezes exigentes é o problema central. Os elementos de MoSi2 resolvem isso oferecendo uma combinação única de capacidade de temperatura extrema, inércia química e longevidade operacional que é difícil de igualar.

Por que o MoSi2 é uma Ferramenta Crítica para o Processamento Químico

Os elementos de MoSi2 não são apenas mais uma opção de aquecimento; suas propriedades materiais específicas os tornam excepcionalmente adequados para os desafios da produção e pesquisa química modernas. Compreender essas propriedades revela por que eles são a escolha preferida para aplicações de alto risco.

Desempenho Inigualável em Altas Temperaturas

Os elementos de MoSi2 podem operar de forma estável no ar em temperaturas de até 1800°C (3272°F). Essa capacidade desbloqueia vias de reação química e janelas de processamento de materiais que são simplesmente inacessíveis com a maioria das outras tecnologias de aquecimento elétrico.

Inércia Química Superior

A superfície de um elemento de MoSi2 forma uma camada protetora de vidro de quartzo (SiO2) quando aquecida. Essa camada torna o elemento altamente resistente à oxidação e quimicamente inerte, impedindo que ele reaja ou contamine os produtos químicos que estão sendo processados. Isso é crítico para a produção de medicamentos e materiais de alta pureza.

Precisão e Uniformidade

Esses elementos fornecem uma distribuição de calor excepcionalmente uniforme dentro de um forno ou reator. Isso evita pontos quentes e garante condições de processo consistentes, o que é vital para alcançar rendimentos de reação previsíveis e qualidade de produto consistente em sínteses químicas sensíveis.

Estabilidade e Confiabilidade a Longo Prazo

Os elementos de MoSi2 não sofrem os mesmos efeitos de envelhecimento que muitos elementos metálicos, o que significa que sua resistência elétrica permanece estável ao longo de milhares de horas de operação. Eles também podem suportar ciclos térmicos rápidos sem degradação, levando a menor tempo de inatividade, custos de manutenção reduzidos e resultados de processo altamente repetíveis.

Aplicações Específicas na Indústria Química

As propriedades do MoSi2 se traduzem diretamente em várias áreas de aplicação chave, desde o processamento em massa até a pesquisa de ponta.

Síntese de Produtos Químicos Especiais

A fabricação de produtos como materiais fluorescentes e certos produtos farmacêuticos frequentemente requer altas temperaturas e um ambiente estéril e não reativo. A capacidade do MoSi2 de fornecer calor limpo sem contaminação o torna ideal para esses processos de síntese exigentes.

Operações Unitárias de Alta Temperatura Essenciais

Processos padrão de engenharia química como aquecimento, secagem e destilação são aprimorados pelos elementos de MoSi2. Eles permitem que essas operações sejam realizadas em temperaturas muito mais altas, o que pode ser necessário para separar compostos com pontos de ebulição muito altos ou para secar rapidamente materiais termicamente estáveis.

Pesquisa e Desenvolvimento de Materiais

Em ambientes de laboratório e P&D, os aquecedores de MoSi2 são inestimáveis para experimentos de alta temperatura e síntese de materiais. Seu controle preciso de temperatura e ampla faixa de operação permitem que os pesquisadores explorem novos processos químicos e criem novos materiais sob condições extremas.

Compreendendo as Vantagens e Limitações

Embora poderosos, os elementos de MoSi2 não são uma solução universal. Seu desempenho ideal depende de condições operacionais específicas, e compreender essas limitações é fundamental para sua implementação bem-sucedida.

O Papel Crítico do Oxigênio

A camada protetora de sílica (SiO2) que confere ao MoSi2 sua resistência química deve ser capaz de se regenerar. Esse processo requer a presença de oxigênio. Em atmosferas com baixo oxigênio, redutoras ou a vácuo, essa camada protetora não pode se reformar se danificada, forçando uma redução na temperatura máxima de operação para evitar a falha do elemento.

Compatibilidade com a Atmosfera

Embora excelentes no ar, os elementos de MoSi2 exigem consideração cuidadosa para outras atmosferas. Para processos de temperatura moderada em vácuo forte, elementos de molibdênio puro são frequentemente uma escolha melhor. A adequação do MoSi2 deve sempre ser avaliada em relação à atmosfera química específica do processo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer que as forças da tecnologia correspondam ao seu objetivo principal do processo.

- Se o seu foco principal é a produção em alta temperatura no ar: Os elementos de MoSi2 são uma escolha excepcional, oferecendo estabilidade, longevidade e aquecimento limpo inigualáveis até 1800°C.

- Se o seu foco principal é a síntese de alta pureza ou P&D: A inércia química e o aquecimento preciso e uniforme do MoSi2 garantem a qualidade do produto e resultados experimentais repetíveis.

- Se o seu foco principal é o processamento a vácuo ou em atmosfera redutora: Você deve avaliar cuidadosamente a temperatura de operação e a atmosfera, pois o desempenho do MoSi2 é comprometido sem oxigênio suficiente.

Em última análise, compreender as propriedades fundamentais do MoSi2 permite que você aproveite seu poder para a aplicação certa.

Tabela Resumo:

| Aplicação | Principais Benefícios |

|---|---|

| Síntese de Produtos Químicos Especiais | Inércia química para produtos de alta pureza como produtos farmacêuticos e materiais fluorescentes |

| Operações Unitárias de Alta Temperatura | Aquecimento estável até 1800°C para processos de secagem, destilação e aquecimento |

| Pesquisa e Desenvolvimento de Materiais | Controle preciso de temperatura e calor uniforme para resultados experimentais consistentes |

| Limitações | Requer atmosferas ricas em oxigênio; não ideal para vácuo ou condições redutoras |

Pronto para aprimorar seus processos químicos com soluções confiáveis de alta temperatura? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer elementos de aquecimento avançados de MoSi2 e sistemas de forno personalizados como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a eficiência e a pureza do produto. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações na indústria química!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção