Na Deposição Química de Vapor (CVD), os tubos de quartzo são o padrão da indústria porque combinam de forma única alta pureza, excelente estabilidade térmica e inércia química. Este equilíbrio de propriedades é essencial para criar o ambiente não reativo e altamente controlado necessário para a deposição de filmes finos.

A principal vantagem do quartzo não é apenas a sua capacidade de suportar calor, mas o seu papel fundamental na prevenção da contaminação. Ele atua como uma câmara transparente, limpa e estável, garantindo que os únicos materiais que participam da reação sejam aqueles que você introduz intencionalmente.

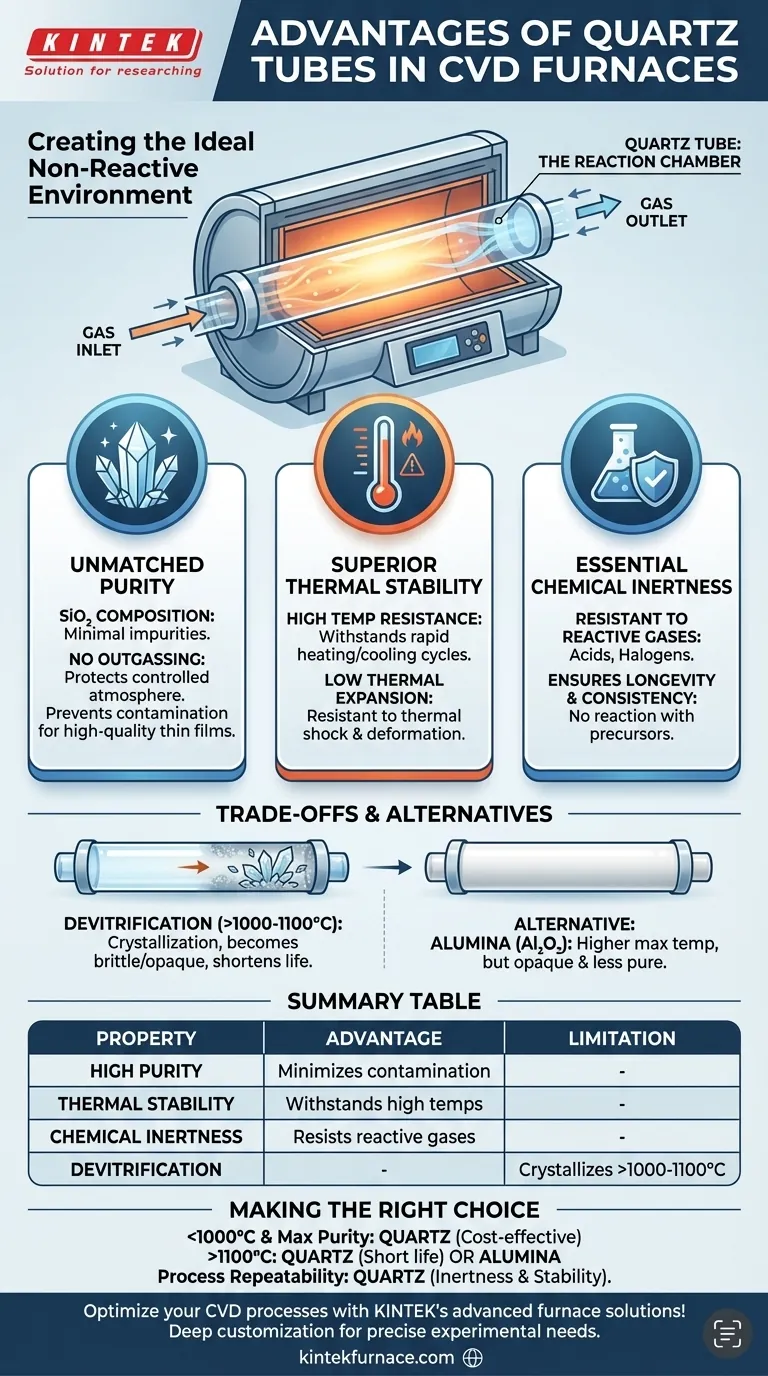

O Papel Crítico do Material do Tubo na CVD

O tubo de processo em um forno de CVD não é meramente uma peça de hardware; é a própria câmara de reação. O material escolhido para este tubo dita diretamente a pureza do produto final e a repetibilidade do processo.

Garantindo Pureza Inigualável

Na CVD, mesmo quantidades vestigiais de contaminantes podem arruinar as propriedades do filme fino depositado. O vidro de quartzo é excepcionalmente puro, composto tipicamente por dióxido de silício (SiO₂) com impurezas mínimas.

Ao contrário de metais ou muitas cerâmicas, o quartzo não desgaseifica nem libera contaminantes significativamente quando aquecido, protegendo a integridade da atmosfera controlada ou do vácuo interno.

Estabilidade Térmica Superior

Os processos de CVD operam em temperaturas extremamente altas, muitas vezes exigindo ciclos rápidos de aquecimento e resfriamento. O quartzo exibe excelente estabilidade térmica, o que significa que ele pode suportar essas temperaturas sem se deformar.

Ele também possui um coeficiente de expansão térmica muito baixo, tornando-o altamente resistente ao choque térmico e reduzindo o risco de rachaduras durante as mudanças de temperatura.

Inércia Química Essencial

A CVD depende de gases precursores altamente reativos. O tubo de processo deve ser inerte e não reagir com esses produtos químicos.

O quartzo é resistente ao ataque de uma ampla gama de ácidos, halogênios e outras substâncias reativas comumente usadas em semicondutores e ciência dos materiais, garantindo a longevidade do tubo e a consistência do processo.

Entendendo as Compensações e Limitações

Embora o quartzo seja a escolha padrão para muitas aplicações, ele não está isento de limitações. Reconhecer essas compensações é fundamental para o projeto bem-sucedido do processo e a manutenção do forno.

O Processo Inevitável de Desvitrificação

A limitação mais significativa do quartzo é a desvitrificação. Em temperaturas de operação sustentadas acima de 1000-1100°C, a estrutura amorfa do vidro de quartzo começa a cristalizar.

Este processo faz com que o tubo se torne opaco e, mais importante, quebradiço. A desvitrificação é uma propriedade inerente do quartzo e encurta a vida útil do tubo, tornando-a uma consideração crítica de manutenção para processos de temperatura muito elevada.

Considerando Alternativas de Material

Para processos que devem operar consistentemente acima do ponto de desvitrificação do quartzo, outros materiais cerâmicos são utilizados.

A Alumina (Al₂O₃) é uma alternativa comum que oferece uma temperatura máxima de operação mais alta. No entanto, ela é opaca e geralmente menos pura do que o quartzo de alta qualidade, tornando-a inadequada para aplicações onde a pureza é a prioridade absoluta.

Fazendo a Escolha Certa para o Seu Processo

A seleção do material de tubo correto requer equilibrar os requisitos do seu processo com as propriedades inerentes e os custos dos materiais disponíveis.

- Se o seu foco principal é a pureza máxima para uso de propósito geral abaixo de 1000°C: O quartzo é a escolha incontestável e mais econômica para o seu forno de CVD.

- Se o seu foco principal é operar consistentemente acima de 1100°C: Você deve considerar a vida útil encurtada devido à desvitrificação ou orçar um material mais robusto como a alumina.

- Se o seu foco principal é a repetibilidade do processo: A inércia química e a estabilidade térmica do quartzo contribuem diretamente para resultados consistentes e reprodutíveis de uma execução para a próxima.

Em última análise, entender essas propriedades do material é o primeiro passo para otimizar seu processo de CVD tanto para desempenho quanto para longevidade.

Tabela Resumo:

| Propriedade | Vantagem na CVD |

|---|---|

| Alta Pureza | Minimiza a contaminação para filmes finos de alta qualidade |

| Estabilidade Térmica | Suporta altas temperaturas e ciclos rápidos sem deformação |

| Inércia Química | Resiste a gases reativos, garantindo consistência do processo e longevidade do tubo |

| Limitação de Desvitrificação | Cristaliza acima de 1000-1100°C, exigindo manutenção ou materiais alternativos |

Otimize seus processos de CVD com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como Sistemas de Tubo e CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aprimorando a pureza, a estabilidade e a eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão