Em ambientes industriais e laboratoriais de alta temperatura, os elementos de aquecimento de dissilicieto de molibdênio (MoSi2) oferecem um conjunto distinto de vantagens centradas em sua capacidade de temperatura extrema, longevidade operacional e estabilidade elétrica. Eles podem atingir temperaturas de operação que excedem em muito outros elementos metálicos, oferecem a vida útil inerente mais longa em sua classe e mantêm uma resistência consistente que simplifica a manutenção do forno e garante a repetibilidade do processo.

A principal vantagem do MoSi2 não é apenas sua capacidade de atingir temperaturas extremamente altas, mas sua camada protetora autorreparadora única. Esse mecanismo concede-lhe estabilidade e durabilidade inigualáveis em atmosferas oxidantes, tornando-o a escolha mais confiável e econômica para processos exigentes e contínuos de alta temperatura.

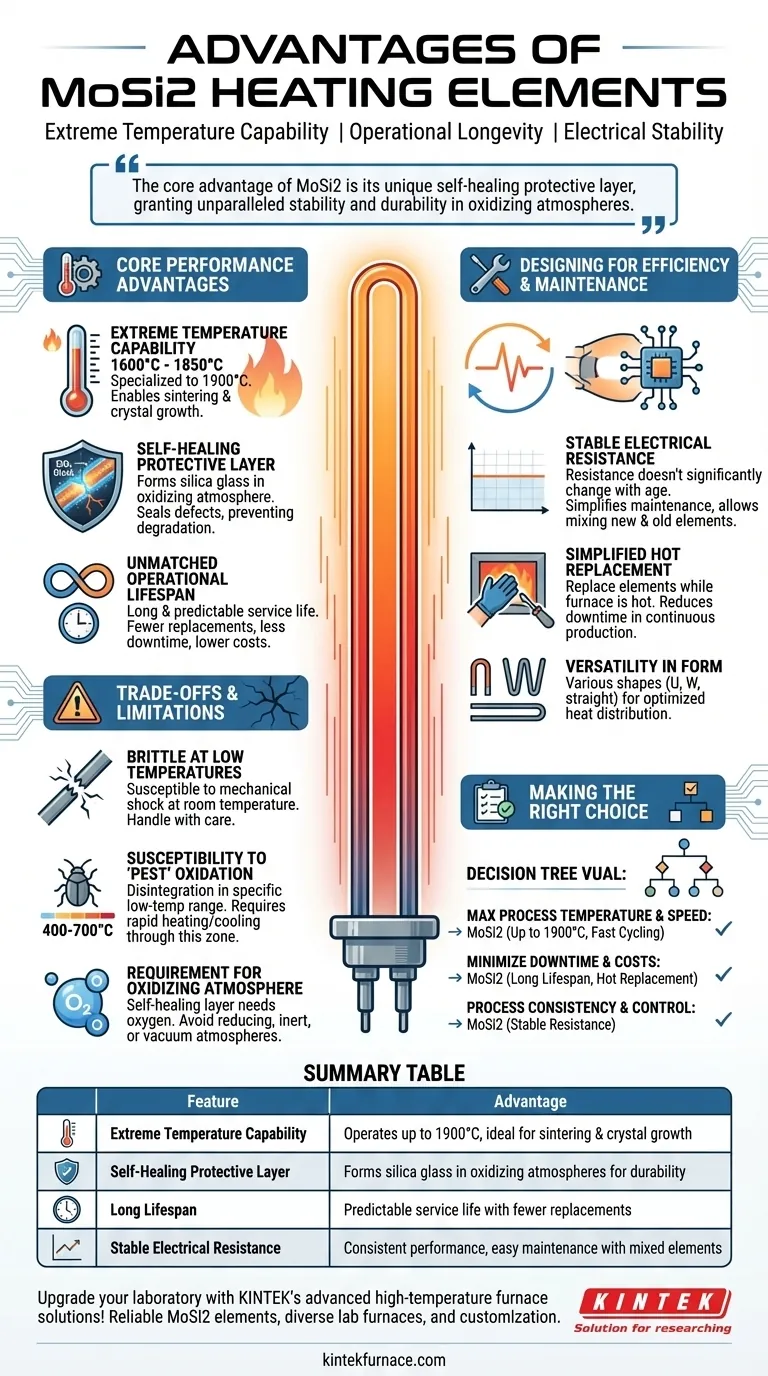

Desvendando as Principais Vantagens de Desempenho

As propriedades dos elementos MoSi2 se traduzem diretamente em desempenho e confiabilidade superiores do forno, especialmente quando comparados a outros materiais comuns de elementos de aquecimento, como carboneto de silício (SiC) ou ligas metálicas.

Capacidade de Temperatura Extrema

Os elementos MoSi2 são projetados para os ambientes térmicos mais exigentes. Eles podem operar continuamente em temperaturas de elemento entre 1600°C e 1850°C (2912°F - 3362°F), com variantes especializadas atingindo até 1900°C.

Isso permite processos impossíveis com outros elementos elétricos, como sinterização de cerâmicas avançadas, crescimento de cristais e condução de tratamentos térmicos específicos de metais em alta temperatura.

A Camada Protetora Autorreparadora

A característica definidora do MoSi2 é sua natureza "autorreparadora" em uma atmosfera oxidante. À medida que o elemento aquece, ele forma uma fina e não condutiva camada protetora de vidro de sílica (SiO2) em sua superfície.

Se uma rachadura ou lasca se desenvolver nesta camada, o material MoSi2 subjacente é exposto ao oxigênio. Essa exposição forma instantaneamente novo vidro de sílica, selando efetivamente o defeito e impedindo a degradação do elemento.

Vida Útil Operacional Inigualável

Esse mecanismo de autorreparação é a principal razão para a vida útil excepcionalmente longa e previsível do MoSi2. Ao contrário de elementos que se degradam constantemente ao longo do tempo, os elementos MoSi2 mantêm sua integridade enquanto a camada protetora puder ser regenerada.

Isso resulta em menos substituições, menos tempo de inatividade do forno e custos mais baixos a longo prazo.

Aquecimento Rápido e Ciclos Térmicos

Os elementos MoSi2 podem lidar com cargas de watt muito altas, permitindo taxas de aquecimento rápidas. Além disso, eles não são suscetíveis a danos por ciclos térmicos rápidos, tornando-os ideais para processos em batelada que exigem aquecimento e resfriamento frequentes.

Projetando para Eficiência e Manutenção

Além do desempenho bruto, os elementos MoSi2 possuem características-chave que simplificam o projeto, a operação e a manutenção de longo prazo do forno.

Resistência Elétrica Estável

Uma vantagem operacional crucial é que a resistência elétrica do MoSi2 não muda significativamente com a idade. Isso contrasta fortemente com materiais como o carboneto de silício, que aumentam sua resistência ao longo de sua vida útil.

Essa estabilidade significa que você pode conectar novos elementos de reposição em série com os mais antigos sem causar desequilíbrios de energia ou precisar substituir todo o conjunto, simplificando drasticamente a manutenção.

Substituição a Quente Simplificada

Devido ao seu design robusto e propriedades estáveis, os elementos MoSi2 podem frequentemente ser substituídos enquanto o forno ainda está quente. Essa capacidade é um benefício significativo em ambientes de produção contínua, pois pode reduzir o tempo de inatividade do forno de dias para meras horas.

Versatilidade em Forma e Aplicação

Esses elementos são fabricados em uma ampla variedade de formas e tamanhos, incluindo elementos em forma de U, em forma de W e retos. Essa flexibilidade de design permite a otimização da distribuição de calor em qualquer câmara de forno.

Compreendendo as Trocas e Limitações

Nenhum material é perfeito para todas as situações. Para usar os elementos MoSi2 de forma eficaz, é fundamental entender suas restrições operacionais específicas.

Fragilidade em Baixas Temperaturas

Como muitos materiais à base de cerâmica, o MoSi2 é frágil e suscetível a choques mecânicos em temperatura ambiente. Deve-se ter cuidado durante a instalação e manuseio para evitar danos por impacto. Uma vez na temperatura de operação, sua resistência aumenta significativamente.

Susceptibilidade à Oxidação "Pest"

Em uma faixa específica de baixa temperatura de aproximadamente 400-700°C, o MoSi2 pode experimentar uma forma catastrófica de oxidação conhecida como "pesting". Isso ocorre se o elemento for mantido nesta faixa de temperatura por períodos prolongados, fazendo com que se desintegre. Os fornos devem ser programados para aquecer e resfriar rapidamente através desta zona.

Requisito para uma Atmosfera Oxidante

A camada de sílica autorreparadora só pode se formar na presença de oxigênio. O uso de elementos MoSi2 em atmosferas redutoras, inertes ou a vácuo sem proteção adequada impedirá a formação da camada ou a removerá, levando à falha rápida do elemento.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o elemento de aquecimento correto, alinhe suas propriedades com seu objetivo operacional principal.

- Se seu foco principal é a temperatura máxima do processo e a velocidade: O teto de temperatura inigualável (até 1900°C) e os ciclos térmicos rápidos do MoSi2 o tornam a escolha definitiva.

- Se seu foco principal é minimizar o tempo de inatividade e os custos de manutenção: A vida útil excepcional do MoSi2 e a capacidade de misturar elementos novos e antigos em série reduzem significativamente os encargos operacionais de longo prazo.

- Se seu foco principal é a consistência e o controle do processo: A resistência elétrica estável do MoSi2 garante um desempenho térmico previsível e repetível durante toda a vida útil do elemento.

Em última análise, escolher o MoSi2 é um investimento em confiabilidade e desempenho a longo prazo para as aplicações térmicas mais exigentes.

Tabela Resumo:

| Vantagem | Características Principais |

|---|---|

| Capacidade de Temperatura Extrema | Opera até 1900°C, ideal para sinterização e crescimento de cristais |

| Camada Protetora Autorreparadora | Forma vidro de sílica em atmosferas oxidantes para durabilidade |

| Longa Vida Útil | Vida útil previsível com menos substituições |

| Resistência Elétrica Estável | Desempenho consistente, fácil manutenção com elementos mistos |

| Aquecimento e Ciclos Rápidos | Altas cargas de watt, lida com mudanças frequentes de temperatura |

| Substituição a Quente Simplificada | Reduz o tempo de inatividade em processos contínuos |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis como MoSi2, garantindo temperaturas extremas, longa vida útil e desempenho estável. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profunda personalização para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência de seu processo e reduzir custos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade