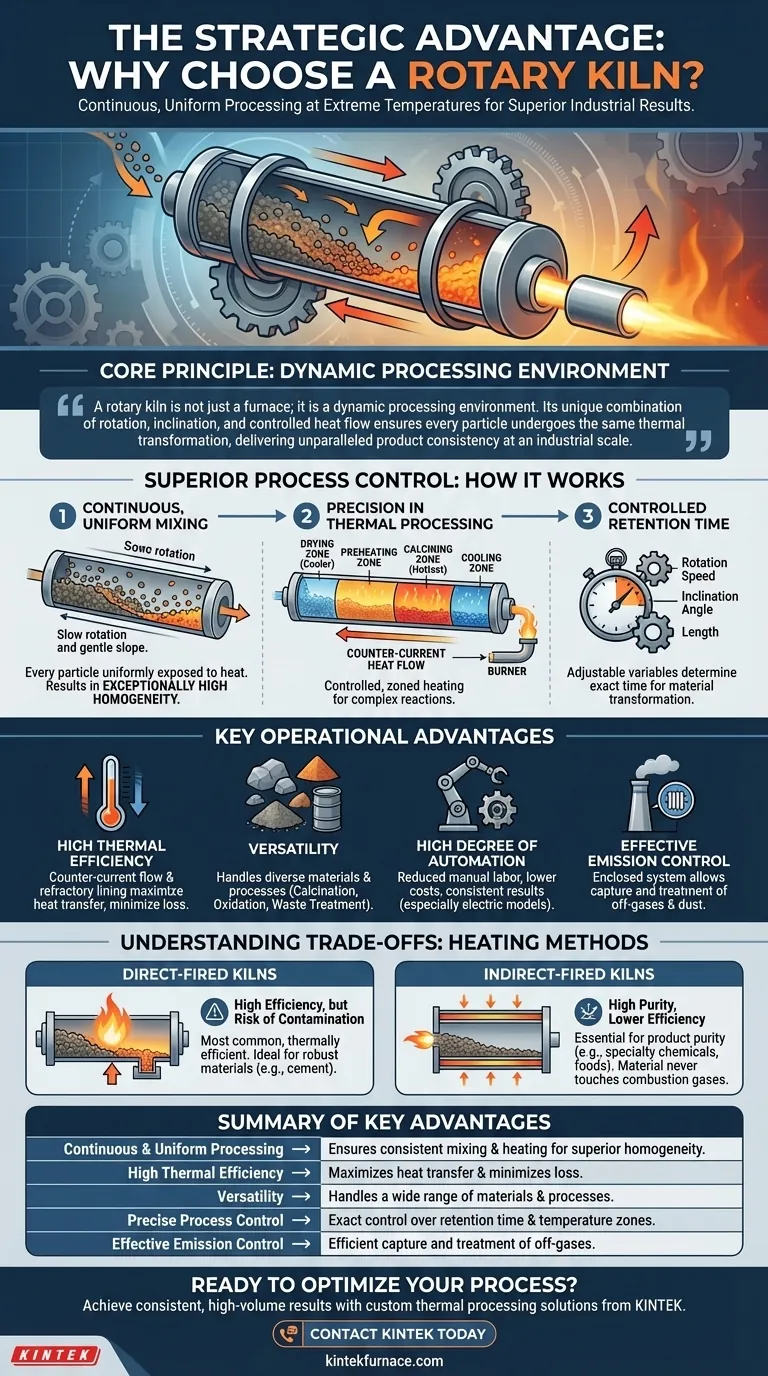

Em sua essência, a principal vantagem de um forno rotativo é sua capacidade de processar materiais de forma contínua e uniforme em temperaturas extremamente altas. Seu design combina rotação lenta com uma ligeira inclinação, garantindo que cada partícula do material seja misturada e exposta ao calor de maneira consistente. Isso resulta em excepcional homogeneidade do produto, alta eficiência térmica e flexibilidade para lidar com uma ampla gama de processos industriais.

Um forno rotativo não é apenas um forno; é um ambiente de processamento dinâmico. Sua combinação única de rotação, inclinação e fluxo de calor controlado garante que cada partícula passe pela mesma transformação térmica, proporcionando consistência de produto incomparável em escala industrial.

Como um Forno Rotativo Alcança Controle Superior de Processo

Os benefícios de um forno rotativo não são acidentais; são o resultado direto de seu design mecânico e térmico fundamental. Compreender esse design é fundamental para apreciar suas capacidades.

O Princípio da Mistura Contínua e Uniforme

Um forno rotativo é uma concha cilíndrica longa montada em rolamentos e inclinada em um pequeno ângulo (tipicamente 1-4%). Todo este cilindro gira lentamente, geralmente entre 0,2 e 5 rotações por minuto.

Esta rotação lenta e inclinação suave fazem com que o material dentro tombe e se misture à medida que se move gradualmente da extremidade de alimentação superior para a extremidade de descarga inferior. Esta ação constante de tombamento garante homogeneidade, pois cada partícula é uniformemente exposta à fonte de calor.

Precisão no Processamento Térmico

Para máxima eficiência, a maioria dos fornos rotativos usa um fluxo de calor contra-corrente. Um queimador na extremidade de descarga inferior gera gases quentes que sobem pelo forno, diretamente contra o fluxo do material que desce.

Este design cria zonas de temperatura distintas dentro do forno:

- Zona de Secagem: Remove a umidade na extremidade de alimentação mais fria.

- Zona de Pré-aquecimento: Começa a elevar a temperatura do material.

- Zona de Calcinação: A zona mais quente onde ocorre a principal reação química ou mudança de fase.

- Zona de Resfriamento: Começa a baixar a temperatura antes da descarga.

Este aquecimento controlado e zonado permite um tratamento térmico altamente preciso, o que é crítico para reações químicas complexas.

Tempo de Retenção Controlado

A quantidade de tempo que o material passa dentro do forno é um parâmetro crítico do processo. Este tempo de retenção é determinado precisamente pela velocidade de rotação do forno, seu ângulo de inclinação e seu comprimento. Ao ajustar essas variáveis, os operadores podem garantir que o material seja aquecido pela duração exata necessária para completar sua transformação.

Principais Vantagens Operacionais e de Design

Os princípios operacionais únicos de um forno rotativo se traduzem em vários benefícios tangíveis que o tornam indispensável em muitas indústrias pesadas.

Alta Eficiência Térmica

O fluxo contra-corrente de calor e material é inerentemente eficiente, garantindo que a quantidade máxima de calor seja transferida dos gases para o material antes que os gases saiam do forno. Além disso, a concha de aço do forno é protegida por um revestimento refratário interno, que isola a estrutura e minimiza a perda de calor para o ambiente circundante.

Versatilidade em Materiais e Processos

Os fornos rotativos são notavelmente versáteis. Eles são um pilar das indústrias de cimento, metalurgia e processamento químico, capazes de lidar com materiais que variam de pós a grânulos grandes. Eles podem ser projetados para inúmeros processos, incluindo calcinação, oxidação, reações de redução e tratamento de resíduos.

Alto Grau de Automação

Os fornos rotativos modernos, especialmente os modelos elétricos, são projetados para um alto grau de automação. A natureza contínua do processo, combinada com o controle preciso sobre a temperatura e o tempo de retenção, reduz a necessidade de mão de obra e intervenção manual. Isso leva a custos operacionais mais baixos e resultados mais consistentes.

Controle Eficaz de Emissões e Poluição

Como um forno rotativo é um sistema fechado, ele permite a captura e o tratamento eficazes de gases de escape e poeira. Isso é crucial para atender às regulamentações ambientais modernas. Sistemas de filtração e tecnologias de controle de gás podem ser integrados para gerenciar as emissões de forma eficaz.

Compreendendo as Compensações: Métodos de Aquecimento

A escolha do método de aquecimento é uma decisão crítica de projeto que impacta diretamente a qualidade do produto e a eficiência do processo.

Fornos de Queima Direta

Em um forno de queima direta, os gases de combustão do queimador estão em contato direto com o material que está sendo processado.

Este é o design mais comum e termicamente eficiente. No entanto, ele acarreta o risco de o produto ser contaminado pelo combustível ou subprodutos da combustão. É ideal para materiais robustos como clínquer de cimento, onde essa interação não é uma preocupação.

Fornos de Queima Indireta

Em um forno de queima indireta, a concha externa do cilindro é aquecida, e esse calor é transferido através da parede da concha para o material interno. O material nunca entra em contato com os gases de combustão.

Este método é essencial quando a pureza do produto é a mais alta prioridade, como no processamento de produtos químicos especiais, alimentos ou alguns óxidos minerais. A desvantagem é tipicamente menor eficiência térmica e uma temperatura máxima de operação mais baixa em comparação com os designs de queima direta. Os fornos elétricos são uma forma de aquecimento indireto que oferece controle de temperatura excepcionalmente preciso.

Fazendo a Escolha Certa para o Seu Processo

A seleção do design apropriado do forno rotativo depende inteiramente do seu material, do seu resultado desejado e das suas prioridades operacionais.

- Se o seu foco principal é a produção de alto volume de um material a granel (como cimento): Um forno de contra-corrente grande, de queima direta, é a escolha mais eficiente térmica e economicamente.

- Se o seu foco principal é manter a pureza absoluta do produto (como produtos químicos especiais): Um forno rotativo de queima indireta ou elétrico é necessário para evitar a contaminação por gases de combustão.

- Se o seu foco principal é o controle preciso do processo para reações sensíveis: Um forno rotativo elétrico oferece o mais alto grau de regulação de temperatura e simplifica a integração em sistemas totalmente automatizados.

Compreender esses princípios básicos permite que você utilize o forno rotativo não apenas como um equipamento, mas como uma ferramenta estratégica para alcançar resultados industriais específicos.

Tabela Resumo:

| Vantagem | Principal Benefício |

|---|---|

| Processamento Contínuo e Uniforme | Garante que cada partícula seja misturada e aquecida consistentemente para uma homogeneidade superior do produto. |

| Alta Eficiência Térmica | O fluxo de calor contra-corrente e o revestimento refratário maximizam a transferência de calor e minimizam a perda. |

| Versatilidade | Lida com uma ampla gama de materiais e processos como calcinação, oxidação e tratamento de resíduos. |

| Controle Preciso do Processo | A velocidade de rotação e a inclinação ajustáveis permitem um controle exato sobre o tempo de retenção e as zonas de temperatura. |

| Controle Eficaz de Emissões | O sistema fechado permite a captura e o tratamento eficientes de gases de escape e poeira. |

Pronto para aproveitar um forno rotativo para o seu processo industrial?

Na KINTEK, entendemos que alcançar resultados consistentes e de alto volume requer equipamentos adaptados às suas necessidades específicas. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos soluções avançadas de processamento térmico, incluindo fornos rotativos de alto desempenho.

Nossa experiência garante que você obtenha um sistema projetado para máxima eficiência, controle preciso e a versatilidade para lidar com seus materiais exclusivos — seja para cimento, metalurgia, processamento químico ou aplicações especializadas que exigem pureza absoluta.

Entre em contato com a KINTOOL hoje para discutir como nossas soluções personalizadas de forno rotativo podem otimizar sua produção, melhorar a qualidade do produto e atender aos seus objetivos operacionais.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência