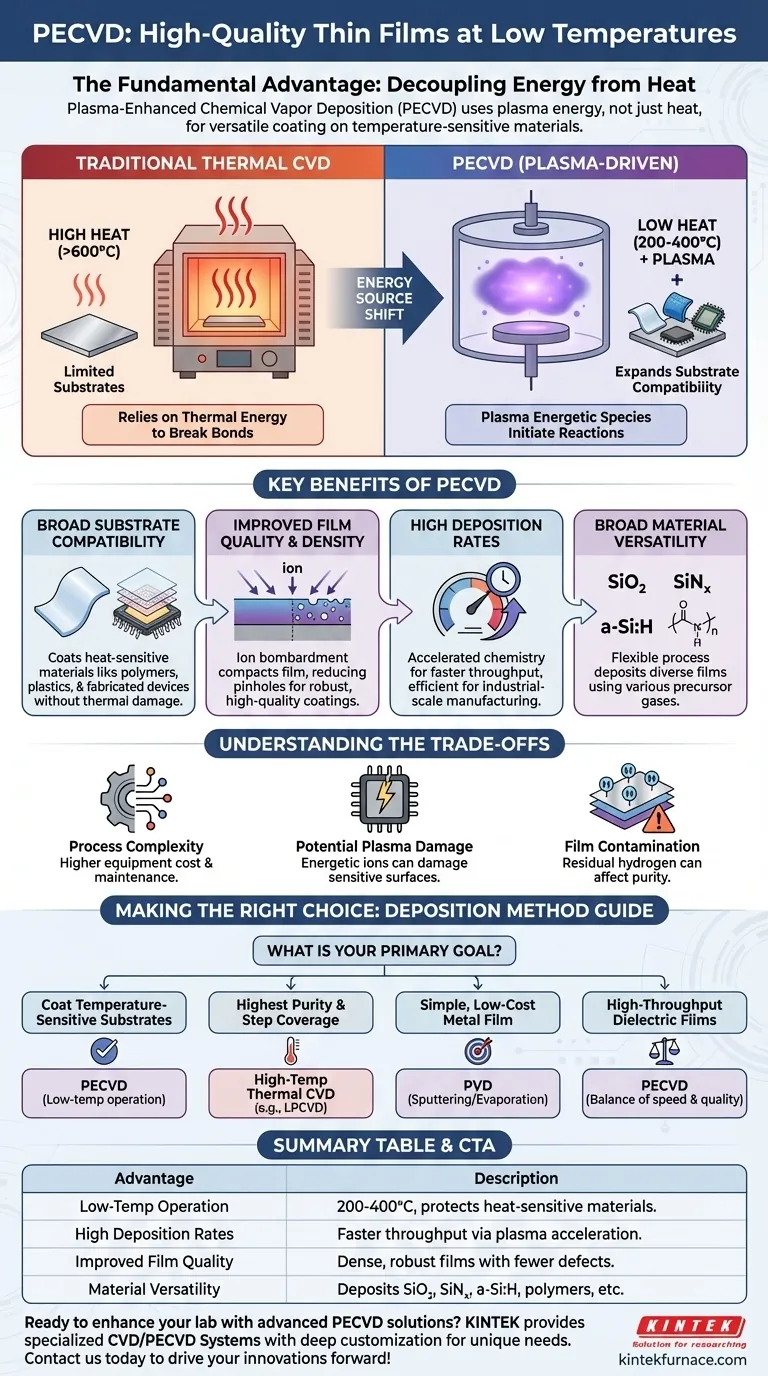

A vantagem fundamental da PECVD é a sua capacidade de depositar filmes finos de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais de Deposição Química de Vapor (CVD). Ao usar um plasma rico em energia para impulsionar reações químicas em vez de calor intenso, a PECVD possibilita a revestimento de materiais sensíveis à temperatura, como plásticos, polímeros e dispositivos eletrônicos complexos, sem causar danos térmicos.

O valor central da PECVD reside em desacoplar a energia necessária para a deposição do calor térmico. Este princípio único a torna versátil, possibilitando uma combinação de processamento a baixa temperatura, altas taxas de deposição e a criação de filmes densos e de alta qualidade em uma vasta gama de substratos.

O Mecanismo Central: Química Impulsionada por Plasma

Para entender as vantagens da PECVD, você deve primeiro entender como ela difere dos processos térmicos tradicionais.

CVD Tradicional Depende do Calor

Em um processo térmico CVD padrão, os gases precursores devem ser aquecidos a temperaturas muito altas (muitas vezes >600°C). Essa energia térmica é necessária para quebrar as ligações químicas e iniciar as reações que levam à deposição do filme.

Essa exigência de calor intenso limita severamente os tipos de materiais que podem ser usados como substratos.

PECVD Substitui o Calor por Plasma

A PECVD opera em temperaturas muito mais baixas (tipicamente 200-400°C), pois introduz uma nova fonte de energia: o plasma.

Um campo elétrico é usado para ionizar os gases precursores, criando um plasma — um ambiente altamente reativo de íons, elétrons e radicais livres. Essas espécies energéticas podem iniciar reações químicas e depositar um filme sem a necessidade de energia térmica intensa.

Principais Benefícios da PECVD

Este mecanismo de baixa temperatura impulsionado por plasma cria várias vantagens distintas sobre outros métodos, como CVD térmica e Deposição Física de Vapor (PVD).

Expande a Compatibilidade de Substratos

Esta é a vantagem mais significativa. A PECVD permite a deposição em materiais que derreteriam, deformariam ou seriam danificados por processos de alta temperatura.

Isso inclui polímeros, plásticos e wafers semicondutores pré-fabricados com estruturas metálicas preexistentes.

Melhora a Qualidade e a Densidade do Filme

O bombardeamento iônico que ocorre durante o processo PECVD pode ter um efeito benéfico. Ele compacta o filme em crescimento, resultando em um revestimento mais denso e robusto, com menos furos (pinholes) em comparação com alguns outros métodos de baixa temperatura.

Isso leva a filmes de alta qualidade com excelentes propriedades elétricas e mecânicas, cruciais para aplicações em semicondutores e óptica.

Permite Altas Taxas de Deposição

O ambiente de plasma altamente reativo acelera a química da deposição. Consequentemente, a PECVD pode atingir taxas de deposição significativamente mais altas do que técnicas de PVD, como a pulverização catódica (sputtering), especialmente para materiais dielétricos.

Isso a torna altamente eficiente para a fabricação em escala industrial, onde o rendimento (throughput) é um fator crítico.

Oferece Ampla Versatilidade de Materiais

O processo de plasma é flexível e pode ser usado com uma ampla gama de gases precursores. Isso permite a deposição de uma variedade diversa de materiais.

Exemplos comuns incluem dióxido de silício ($\text{SiO}_2$), nitreto de silício ($\text{SiN}_x$), silício amorfo ($\text{a-Si:H}$) e até mesmo alguns polímeros, proporcionando imensa flexibilidade para a fabricação de dispositivos.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia está isenta de suas limitações. A verdadeira experiência exige entender não apenas os benefícios, mas também as potenciais desvantagens.

Complexidade do Processo e Equipamento

Os sistemas PECVD são mais complexos do que seus equivalentes de CVD térmica ou PVD. Eles exigem fontes de alimentação de radiofrequência (RF), redes de casamento de impedância e controles de processo sofisticados para manter um plasma estável.

Essa complexidade adicional pode se traduzir em custos iniciais de equipamento mais altos e maior despesa com manutenção.

Potencial para Danos Induzidos por Plasma

Os mesmos íons energéticos que melhoram a densidade do filme também podem causar danos ao substrato ou ao filme em crescimento se o processo não for cuidadosamente controlado. Esta é uma preocupação particular na fabricação de dispositivos eletrônicos sensíveis.

Contaminação do Filme

Como os precursores da PECVD frequentemente contêm hidrogênio (por exemplo, silano, $\text{SiH}_4$), os filmes resultantes podem incorporar uma quantidade significativa de hidrogênio residual. Embora às vezes benéfico, isso pode ser prejudicial para certas aplicações eletrônicas de alto desempenho onde a pureza do filme é primordial.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das restrições específicas e dos resultados desejados do seu projeto.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: PECVD é quase sempre a escolha superior devido à sua operação a baixa temperatura.

- Se o seu foco principal é alcançar a mais alta pureza de filme possível e cobertura de etapa (step coverage): O CVD térmico de alta temperatura (como LPCVD) pode ser uma opção melhor, desde que seu substrato suporte o calor.

- Se o seu foco principal é depositar um filme metálico simples e puro a baixo custo: Um método PVD, como pulverização catódica (sputtering) ou evaporação, é geralmente mais simples e econômico.

- Se o seu foco principal é a deposição de alto rendimento de filmes dielétricos: A PECVD oferece um excelente equilíbrio entre velocidade, qualidade e compatibilidade com baixa temperatura.

Em última análise, a PECVD é uma ferramenta poderosa e versátil que resolve o desafio crítico de depositar filmes de alta qualidade sem calor intenso.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Operação a Baixa Temperatura | Permite a deposição em materiais sensíveis ao calor, como plásticos e polímeros, sem danos térmicos, tipicamente a 200-400°C. |

| Altas Taxas de Deposição | Reações impulsionadas por plasma aceleram o crescimento do filme, oferecendo rendimento mais rápido do que muitos métodos PVD. |

| Qualidade de Filme Aprimorada | O bombardeamento iônico resulta em filmes densos e robustos com menos defeitos, ideal para eletrônicos e óptica. |

| Ampla Compatibilidade de Substratos | Funciona com uma ampla gama de materiais, incluindo polímeros e wafers semicondutores pré-fabricados. |

| Versatilidade de Material | Deposita vários filmes, como dióxido de silício, nitreto de silício e silício amorfo, usando precursores flexíveis. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, desde a fabricação de semicondutores até a pesquisa de materiais. Entre em contato conosco hoje para discutir como nossa tecnologia PECVD pode impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico