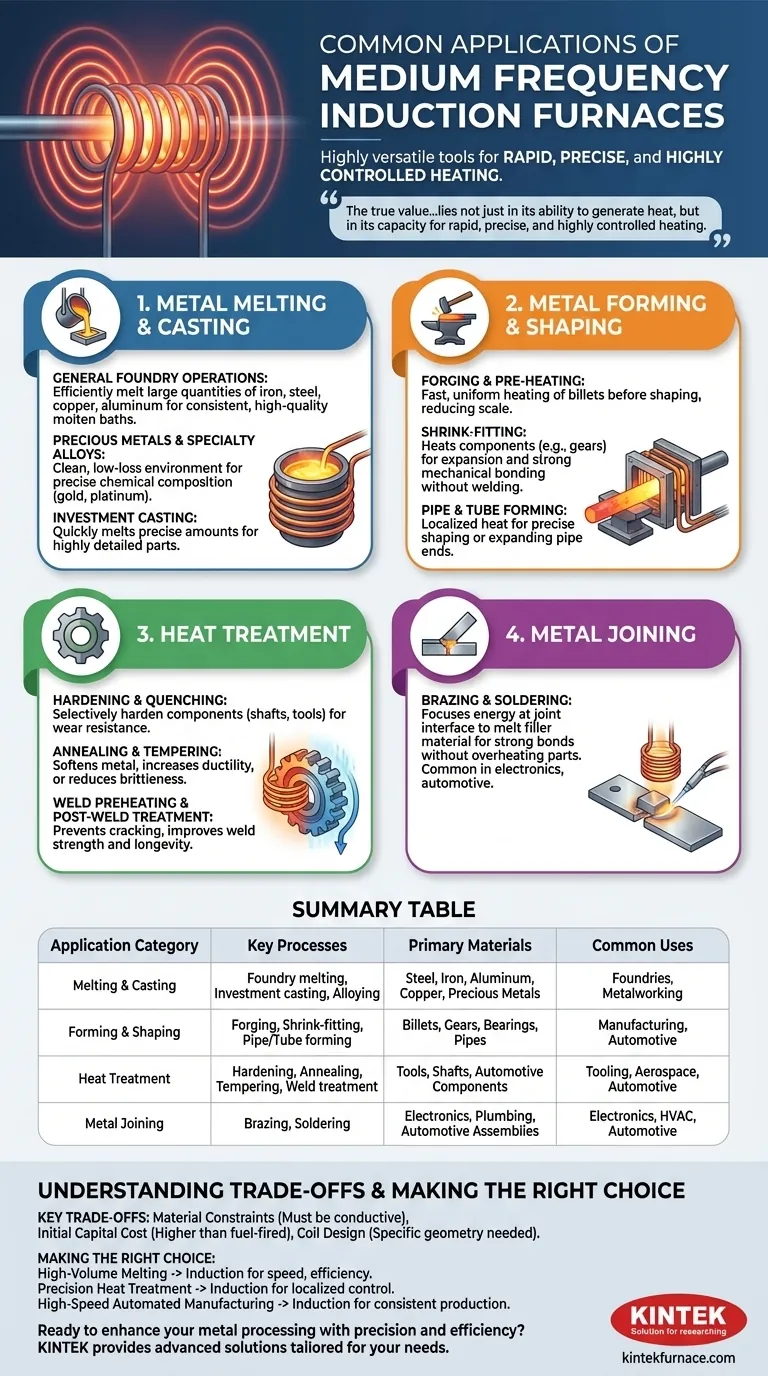

Em sua essência, os fornos de indução de média frequência são ferramentas altamente versáteis usadas para uma ampla gama de processos industriais. Suas aplicações mais comuns se enquadram em quatro categorias principais: fusão e fundição de metais como aço e alumínio, conformação de metal por forjamento, alteração das propriedades do metal por tratamento térmico e união de componentes por brasagem ou soldagem.

O verdadeiro valor de um forno de indução de média frequência reside não apenas em sua capacidade de gerar calor, mas em sua capacidade de aquecimento rápido, preciso e altamente controlado. Essa precisão é o motivo pelo qual ele se destaca em um conjunto tão diversificado de aplicações, desde a fusão de toneladas de matéria-prima até a realização de tratamentos térmicos delicados em peças pequenas e críticas.

Aplicações Principais em Fusão e Fundição de Metais

Um dos usos mais difundidos para fornos de indução de média frequência é em fundições e instalações de metalurgia para fusão de matérias-primas. O processo de indução eletromagnética garante que o material derreta uniformemente de dentro para fora.

Operações Gerais de Fundição

Os fornos de indução são os cavalos de batalha para a fusão de grandes quantidades de ferro, aço, cobre e alumínio. Sua eficiência e controle preciso de temperatura resultam em um banho de metal fundido consistente e de alta qualidade, o que é crítico para a produção de peças fundidas confiáveis.

Metais Preciosos e Ligas Especiais

Para materiais como ouro, platina e ligas complexas, a precisão é fundamental. Os fornos de indução fornecem um ambiente de fusão limpo com perda mínima de material, garantindo que a composição química da liga final permaneça exata.

Fundição de Precisão (Investment Casting)

A fundição de precisão é um processo que cria peças altamente detalhadas e complexas. Os fornos de indução são ideais para esta aplicação porque podem derreter rapidamente a quantidade precisa de metal necessária, mantendo a temperatura rigorosa exigida para o molde.

Aplicações em Conformação e Modelagem de Metais

Antes que o metal possa ser remodelado, ele deve ser aquecido a um estado maleável. O aquecimento por indução fornece a velocidade e a consistência necessárias para as operações de conformação modernas.

Forjamento e Pré-aquecimento

A indução é amplamente utilizada para aquecer tarugos de metal antes de serem forjados ou prensados em forma. O aquecimento é extremamente rápido e uniforme, o que aumenta a produtividade e reduz a formação de carepa na superfície da peça.

Ajuste por Contração (Shrink-Fitting)

Este processo envolve o aquecimento de um componente, como uma engrenagem ou colar de rolamento, fazendo-o expandir. Ele é então colocado sobre outra peça e, à medida que esfria, contrai para criar uma ligação mecânica excepcionalmente forte sem soldagem.

Conformação de Tubos e Dutos

Para aplicações como a expansão da extremidade de um tubo de aço, a indução permite que o calor seja aplicado a uma área muito específica e localizada. Isso permite uma modelagem precisa sem afetar a integridade do restante do tubo.

Aplicações em Tratamento Térmico

O tratamento térmico modifica a estrutura cristalina interna de um metal para alterar suas propriedades físicas. O controle preciso do aquecimento por indução o torna perfeito para esses processos sensíveis.

Endurecimento e Têmpera

Componentes como eixos, engrenagens e ferramentas podem ser seletivamente endurecidos usando indução. Uma área específica é rapidamente aquecida e depois rapidamente resfriada (temperada), criando uma superfície muito dura e resistente ao desgaste, enquanto o núcleo do componente permanece tenaz e dúctil.

Recozimento e Revenimento

O recozimento é um processo que amolece o metal e aumenta sua ductilidade. O revenimento reduz a fragilidade após o endurecimento. A indução permite ciclos de aquecimento precisos e repetíveis para atingir essas propriedades metalúrgicas exatas.

Pré-aquecimento e Pós-tratamento de Solda

Aplicar calor antes e depois da soldagem pode prevenir rachaduras e aliviar tensões internas, melhorando drasticamente a resistência e a longevidade da solda. A indução fornece um método portátil e controlável para esta tarefa crítica.

Aplicações em União de Metais

A indução também é um método altamente eficaz para unir peças metálicas, valorizado por sua velocidade e limpeza.

Brasagem e Soldagem

Na brasagem, duas peças de metal são unidas por um material de preenchimento com um ponto de fusão mais baixo. O aquecimento por indução concentra a energia apenas na interface da junta, derretendo o material de preenchimento para criar uma ligação forte sem superaquecer ou deformar os componentes principais. Isso é comum em eletrônicos, encanamentos e fabricação automotiva.

Compreendendo as Principais Vantagens e Desvantagens

Embora incrivelmente versáteis, os fornos de indução de média frequência não são a solução universal para todas as tarefas de aquecimento. Compreender suas limitações é fundamental para a aplicação adequada.

Restrições de Material

O princípio fundamental do aquecimento por indução exige que a peça de trabalho seja eletricamente condutora. É ineficaz para aquecer diretamente materiais não condutores, como a maioria das cerâmicas ou plásticos.

Custo de Capital Inicial

Os sistemas de aquecimento por indução geralmente têm um preço de compra inicial mais alto em comparação com os fornos convencionais a combustível. Esse custo é tipicamente justificado por maior eficiência, maior controle de processo e menores despesas operacionais ao longo do tempo.

Projeto e Geometria da Bobina

A bobina de indução deve ser projetada para corresponder à geometria da peça a ser aquecida para máxima eficiência. Embora isso permita uma precisão incrível, significa que uma abordagem "tamanho único" é frequentemente impraticável para instalações com formas de peças altamente variadas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de aquecimento certa depende inteiramente do seu objetivo principal.

- Se o seu foco principal é a fusão e fundição de alto volume: A indução oferece velocidade, eficiência energética e pureza de fusão incomparáveis para a produção de matérias-primas de alta qualidade.

- Se o seu foco principal é o tratamento térmico de precisão: A natureza localizada, controlável e repetível do aquecimento por indução é ideal para alterar as propriedades específicas de peças acabadas.

- Se o seu foco principal é a fabricação automatizada de alta velocidade: A integração da indução para tarefas como forjamento, brasagem ou ajuste por contração permite linhas de produção rápidas, limpas e consistentes.

Compreender essas aplicações distintas o capacita a alavancar a tecnologia de indução para sua maior vantagem estratégica.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Materiais Primários |

|---|---|---|

| Fusão e Fundição | Fusão em fundição, Fundição de precisão, Criação de ligas | Aço, Ferro, Alumínio, Cobre, Metais Preciosos |

| Conformação e Modelagem | Forjamento, Ajuste por contração, Conformação de tubos/dutos | Tarugos, Engrenagens, Rolamentos, Tubos |

| Tratamento Térmico | Endurecimento, Recozimento, Revenimento, Tratamento de solda | Ferramentas, Eixos, Componentes Automotivos |

| União de Metais | Brasagem, Soldagem | Eletrônicos, Encanamentos, Conjuntos Automotivos |

Pronto para aprimorar seu processamento de metais com precisão e eficiência? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de indução de média frequência adaptadas para fundições, instalações de metalurgia e fabricantes de alto volume. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades operacionais exclusivas – seja para fusão de alto volume, tratamento térmico de precisão ou fabricação automatizada. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e entregar resultados superiores. Entre em contato com nossos especialistas para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho