Em sua essência, os elementos de aquecimento de Carbeto de Silício (SiC) são componentes de alto desempenho feitos de uma cerâmica artificial chamada carbeto de silício. Eles são projetados especificamente para confiabilidade em aplicações industriais de alta temperatura, valorizados por sua durabilidade excepcional, eficiência térmica e resistência a condições operacionais adversas.

O verdadeiro valor do Carbeto de Silício reside não apenas em sua capacidade de aquecer, mas em sua capacidade de funcionar de forma confiável e eficiente sob estresse térmico e atmosférico extremo, onde materiais inferiores falhariam.

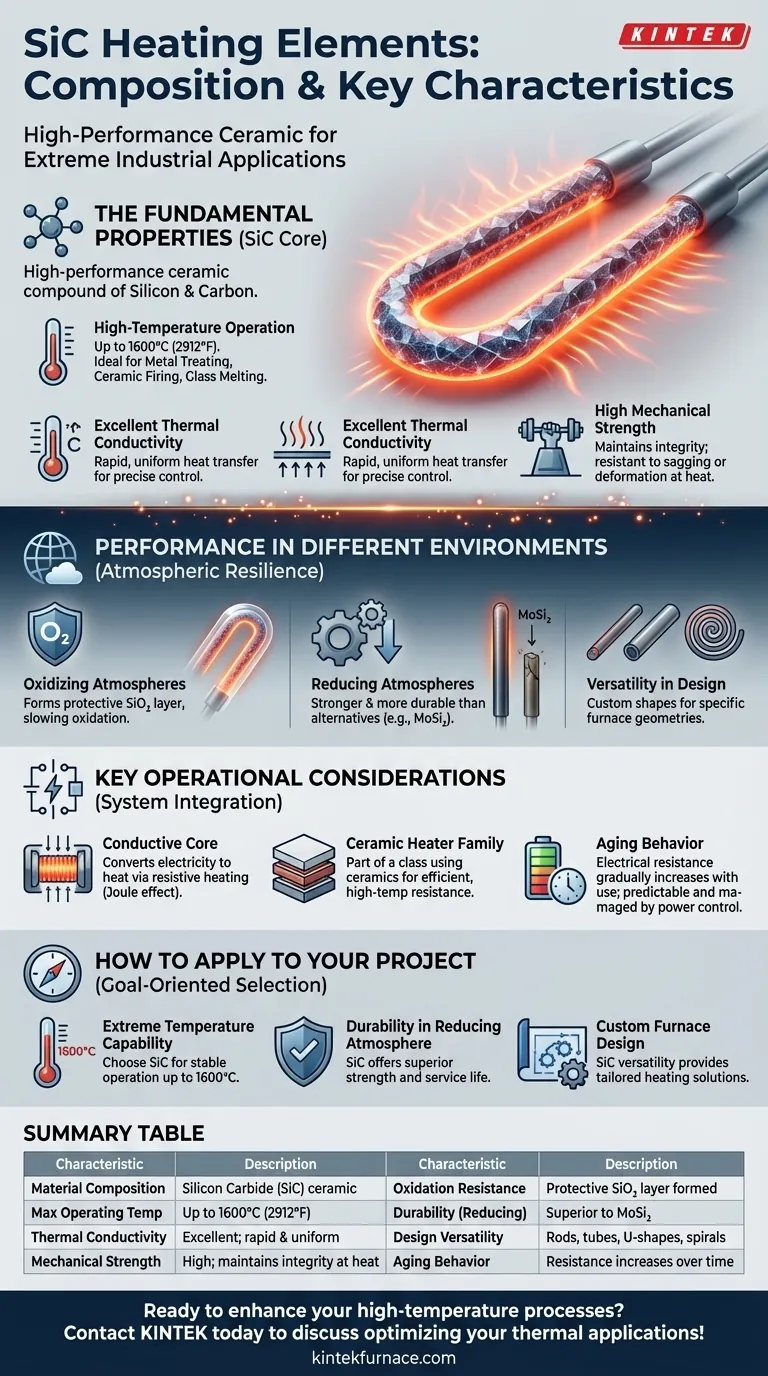

As Propriedades Fundamentais do Carbeto de Silício (SiC)

Para entender por que os elementos de SiC são escolhidos para aplicações exigentes, devemos analisar as propriedades inerentes do próprio material.

### Composição do Material

Os elementos de aquecimento de SiC são compostos de carbeto de silício, um composto de silício e carbono. Este material cerâmico possui uma combinação excepcional de estabilidade térmica e mecânica.

### Operação em Alta Temperatura

A característica marcante do SiC é sua capacidade de operar em temperaturas muito altas, frequentemente até 1600°C (2912°F). Isso o torna adequado para processos como tratamento térmico de metais, queima de cerâmica e fusão de vidro.

### Excelente Condutividade Térmica

O SiC transfere calor de forma muito eficiente. Essa propriedade garante que a energia seja convertida em calor útil de forma rápida e uniforme, o que é crítico para o controle preciso da temperatura em fornos industriais.

### Alta Resistência Mecânica

Mesmo em temperaturas extremas, os elementos de SiC mantêm alta resistência física. Essa integridade estrutural garante uma longa vida útil e resistência a flacidez ou deformação sob seu próprio peso.

Desempenho em Diferentes Ambientes Operacionais

A interação de um elemento com sua atmosfera circundante é tão importante quanto sua classificação de temperatura. O SiC exibe vantagens distintas nesta área.

### Resistência Natural à Oxidação

Na presença de oxigênio, um elemento de SiC forma uma fina camada protetora de dióxido de silício (SiO₂) em sua superfície. Essa camada atua como uma barreira, retardando a oxidação posterior e contribuindo para a longevidade do elemento em atmosferas oxidantes padrão.

### Superioridade em Atmosferas Redutoras

Em comparação com outros elementos comuns de alta temperatura, como o Dissiliceto de Molibdênio (MoSi₂), os elementos de SiC são notados por serem mais fortes e mais duráveis em atmosferas redutoras (ambientes com baixo teor de oxigênio).

### Versatilidade no Design

O SiC pode ser fabricado em uma ampla variedade de formas e tamanhos, incluindo hastes, tubos, formas em U e espirais. Isso permite que os engenheiros projetem sistemas de aquecimento altamente personalizados para geometrias de forno e requisitos de processo específicos.

Considerações Operacionais Chave

Embora robustos, os elementos de SiC fazem parte de um sistema maior. Compreender seu papel e limitações é fundamental para uma implementação bem-sucedida.

### SiC como o Núcleo Condutor

Um elemento de aquecimento é mais do que apenas o material quente. É um sistema que compreende uma estrutura isolante, conectores elétricos e o núcleo condutor. Neste sistema, o componente SiC serve como o núcleo eletricamente condutor que converte eletricidade em calor através do aquecimento resistivo (efeito Joule).

### A Família de Aquecedores Cerâmicos

O SiC é um tipo de elemento de aquecimento cerâmico. Esta classe de aquecedores é definida pelo uso de materiais cerâmicos para alcançar transferência de calor eficiente e resistência a altas temperaturas, tornando-os indispensáveis tanto em processos industriais quanto em eletrodomésticos.

### Envelhecimento e Resistência

Uma característica crítica dos elementos de SiC é que sua resistência elétrica aumenta gradualmente com o uso ao longo do tempo, um fenômeno conhecido como envelhecimento. Este é um comportamento previsível que deve ser gerenciado pelo sistema de controle de energia para garantir uma saída de temperatura consistente durante toda a vida útil do elemento.

Como Aplicar Isso ao Seu Projeto

Sua escolha de elemento de aquecimento deve estar diretamente ligada ao seu objetivo operacional principal.

- Se seu foco principal é a capacidade de temperatura extrema: O SiC é uma escolha primordial para aplicações que exigem operação estável até 1600°C.

- Se seu foco principal é a durabilidade em uma atmosfera redutora: O SiC oferece resistência mecânica superior e uma vida útil mais longa em comparação com alternativas como o MoSi₂.

- Se seu foco principal é o design de forno personalizado: A disponibilidade de SiC em diversas formas e tamanhos oferece a flexibilidade necessária para soluções de aquecimento sob medida.

Em última análise, selecionar o Carbeto de Silício é escolher uma base confiável para seus processos térmicos mais exigentes.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Composição do Material | Feito de carbeto de silício, um composto cerâmico de silício e carbono |

| Temperatura Máx. de Operação | Até 1600°C (2912°F) |

| Condutividade Térmica | Excelente, garantindo transferência de calor rápida e uniforme |

| Resistência Mecânica | Alta, mantendo a integridade em temperaturas extremas |

| Resistência à Oxidação | Forma camada protetora de SiO₂ em atmosferas oxidantes |

| Durabilidade em Atmosferas Redutoras | Superior a alternativas como MoSi₂ |

| Versatilidade de Design | Disponível em hastes, tubos, formas em U e espirais para personalização |

| Comportamento de Envelhecimento | A resistência elétrica aumenta previsivelmente com o tempo |

Pronto para aprimorar seus processos de alta temperatura com soluções confiáveis de aquecimento de SiC? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar suas aplicações térmicas para desempenho e eficiência superiores!

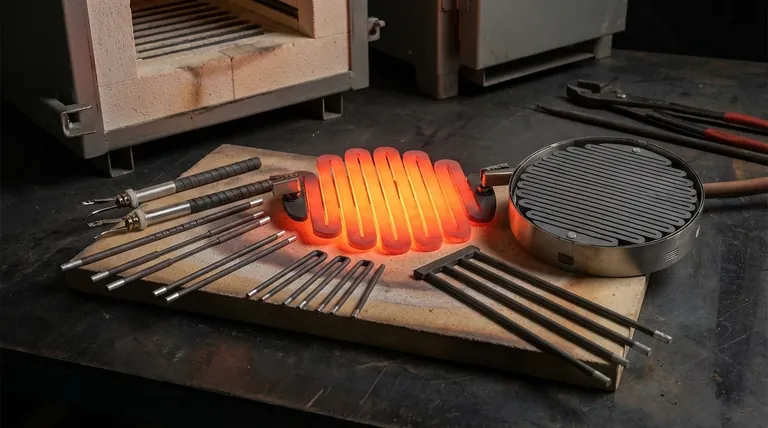

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora