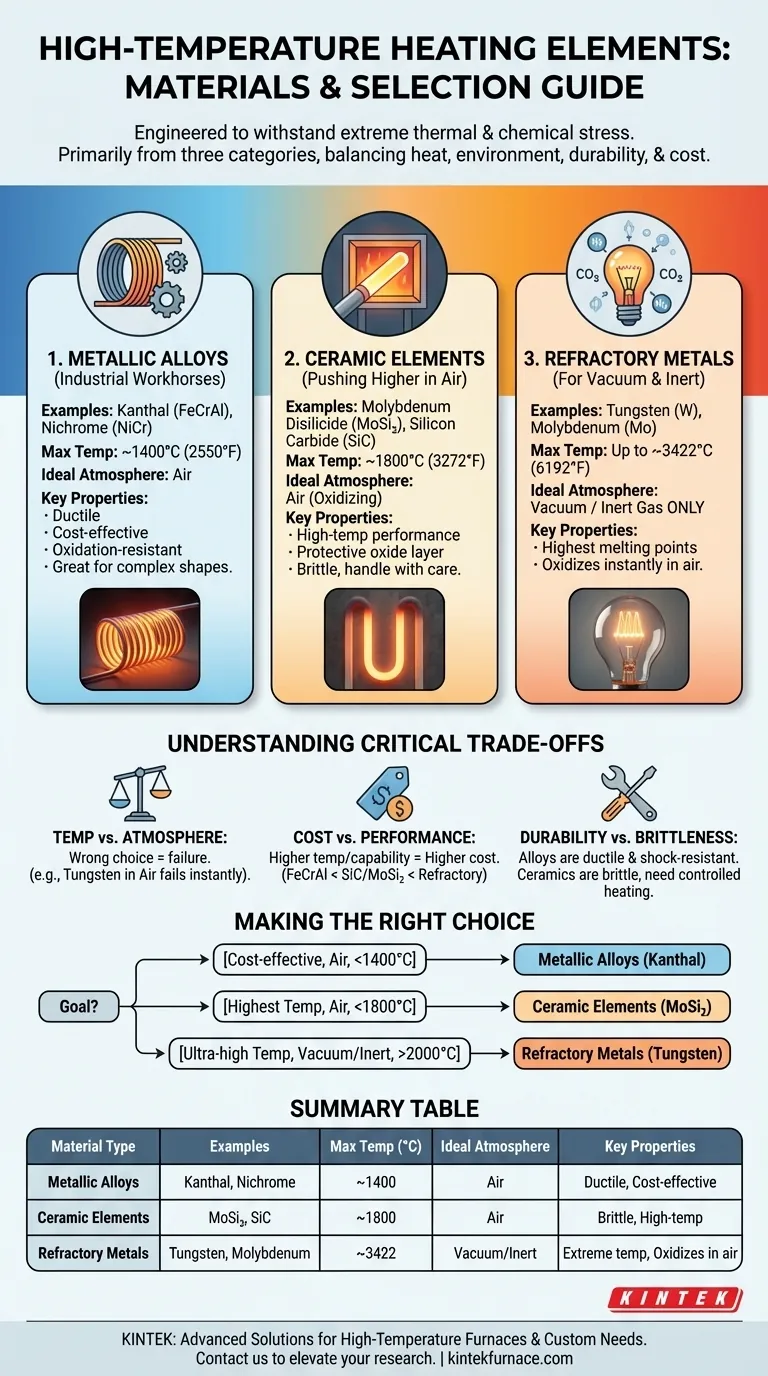

Elementos de aquecimento de alta temperatura são projetados a partir de um grupo seleto de materiais capazes de suportar estresse térmico e químico extremos. Eles são feitos principalmente de três categorias: ligas metálicas especializadas como Kanthal (FeCrAl) e Nicromo (NiCr), cerâmicas avançadas como Dissiliceto de Molibdénio (MoSi₂) e Carboneto de Silício (SiC), e metais refratários como Tungsténio (W) e Molibdénio (Mo).

A escolha do material não se trata apenas de atingir uma temperatura alvo. É uma decisão de engenharia crítica que equilibra o calor máximo, o ambiente químico (ar vs. vácuo), a durabilidade mecânica e o custo geral do sistema.

As Três Famílias de Materiais de Alta Temperatura

Para entender o aquecimento de alta temperatura, é melhor agrupar os materiais por suas propriedades fundamentais e condições operacionais ideais. Cada família serve a um propósito distinto em ambientes industriais e laboratoriais.

Ligas Metálicas: Os Cavalos de Batalha Industriais

As ligas metálicas são a escolha mais comum e econômica para uma ampla gama de aplicações de aquecimento no ar.

São valorizadas pela sua ductilidade, o que as torna fáceis de formar em bobinas e formas complexas, e pela sua excelente resistência à oxidação em altas temperaturas.

- Ferro-Cromo-Alumínio (FeCrAl): Amplamente conhecidas pela marca Kanthal, estas ligas são o padrão para fornos industriais que operam até 1400°C (2550°F). Elas formam uma camada estável de óxido de alumínio que as protege da corrosão atmosférica.

- Níquel-Cromo (NiCr): Frequentemente chamado de Nicromo, esta família de ligas é usada em aplicações até cerca de 1250°C (2280°F). Oferece melhor resistência e estabilidade a altas temperaturas em comparação com o FeCrAl em certas atmosferas.

Elementos Cerâmicos: Indo Mais Alto no Ar

Quando as temperaturas em um forno preenchido com ar devem exceder os limites das ligas metálicas, os elementos cerâmicos são a solução. Eles são frágeis, mas oferecem um desempenho excepcional.

- Dissiliceto de Molibdénio (MoSi₂): Estes elementos são a melhor escolha para atingir as temperaturas mais altas possíveis em uma atmosfera oxidante, capazes de operar em temperaturas de forno de até 1800°C (3272°F). Eles formam uma camada protetora de vidro de sílica em altas temperaturas.

- Carboneto de Silício (SiC): Conhecido por sua alta rigidez e condutividade térmica, o SiC é quimicamente inerte e pode ser usado em fornos até 1625°C (2957°F). É frequentemente usado onde é necessária alta densidade de potência.

Metais Refratários: Para Vácuo e Atmosferas Inertes

Os metais refratários têm os pontos de fusão mais altos de todos os materiais, mas vêm com uma limitação crítica: eles oxidam e falham quase instantaneamente no ar em altas temperaturas.

Seu uso é exclusivamente reservado para fornos a vácuo ou ambientes preenchidos com um gás inerte como argônio ou nitrogênio.

- Tungsténio (W): Com um ponto de fusão de 3422°C (6192°F), o tungsténio permite as mais altas temperaturas de operação de qualquer elemento de aquecimento comum, mas apenas a vácuo.

- Molibdénio (Mo): O molibdénio é outro metal refratário de alto desempenho usado em fornos a vácuo, adequado para temperaturas de até aproximadamente 2200°C (3992°F).

Compreendendo os Compromissos Críticos

Selecionar o material errado para o elemento não apenas reduz o desempenho; pode levar a falhas catastróficas. A decisão depende de três fatores-chave.

Temperatura vs. Atmosfera

Esta é a consideração mais importante. Um elemento de MoSi₂ projetado para 1800°C no ar funcionará perfeitamente, mas um elemento de Tungsténio queimará em segundos nas mesmas condições.

Por outro lado, uma liga metálica como o Kanthal pode não ser adequada para o ambiente ultra-puro de um forno a vácuo, onde a desgaseificação pode ser um problema.

Custo vs. Desempenho

Existe uma correlação direta entre o custo do material e a capacidade de temperatura.

As ligas FeCrAl são as mais econômicas. Os elementos de SiC e MoSi₂ representam um avanço significativo tanto em custo quanto em desempenho. Metais refratários e os sistemas necessários para operá-los (bombas de vácuo, suprimentos de gás inerte) são tipicamente os mais caros.

Durabilidade e Fragilidade

As ligas metálicas são dúcteis e resistentes a choques mecânicos e térmicos. Elas podem lidar bem com ciclos rápidos de aquecimento e resfriamento.

Elementos cerâmicos como SiC e MoSi₂ são muito frágeis quando frios e devem ser manuseados com cuidado. Eles também são mais suscetíveis a rachaduras devido a choques térmicos severos, exigindo perfis de aquecimento e resfriamento mais controlados.

Fazendo a Escolha Certa para o Seu Objetivo

O ambiente específico da sua aplicação e o alvo de temperatura ditarão o material correto.

- Se o seu foco principal é o aquecimento econômico no ar até 1400°C: Ligas metálicas como Kanthal (FeCrAl) são a escolha clara e padrão.

- Se o seu foco principal é atingir as temperaturas mais altas em um forno preenchido com ar (até 1800°C): Elementos cerâmicos, particularmente Dissiliceto de Molibdénio (MoSi₂), são necessários.

- Se o seu foco principal é a operação em ultra-alta temperatura em vácuo ou gás inerte (>2000°C): Metais refratários como o Tungsténio são a sua única opção viável.

Em última análise, escolher o elemento de aquecimento certo é sobre combinar as propriedades do material com as demandas holísticas de todo o seu sistema térmico.

Tabela Resumo:

| Tipo de Material | Exemplos | Temperatura Máx. (°C) | Atmosfera Ideal | Propriedades Chave |

|---|---|---|---|---|

| Ligas Metálicas | Kanthal (FeCrAl), Nicromo (NiCr) | Até 1400 | Ar | Dúctil, econômico, resistente à oxidação |

| Elementos Cerâmicos | Dissiliceto de Molibdénio (MoSi₂), Carboneto de Silício (SiC) | Até 1800 | Ar | Frágil, desempenho em alta temperatura, camada de óxido protetora |

| Metais Refratários | Tungsténio (W), Molibdénio (Mo) | Até 3422 | Vácuo/Gás Inerte | Alto ponto de fusão, oxida no ar, para temperaturas extremas |

Com dificuldade em selecionar o elemento de aquecimento certo para o forno de alta temperatura do seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas – garantindo desempenho, durabilidade e eficiência de custo ótimos. Contacte-nos hoje para discutir como as nossas soluções de fornos personalizadas podem elevar a sua pesquisa e processos industriais!

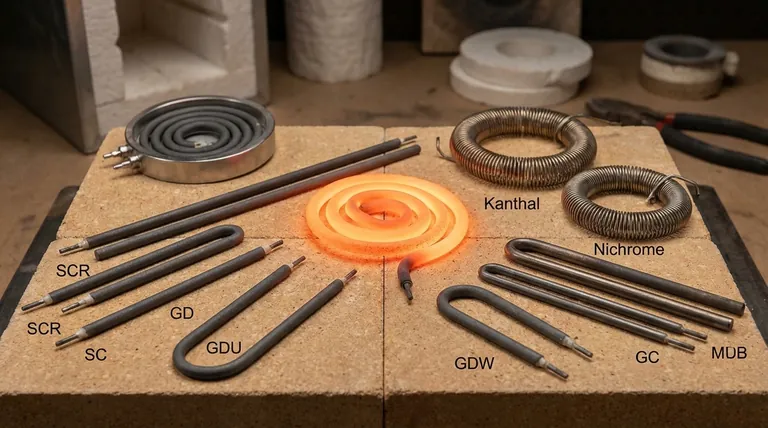

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção