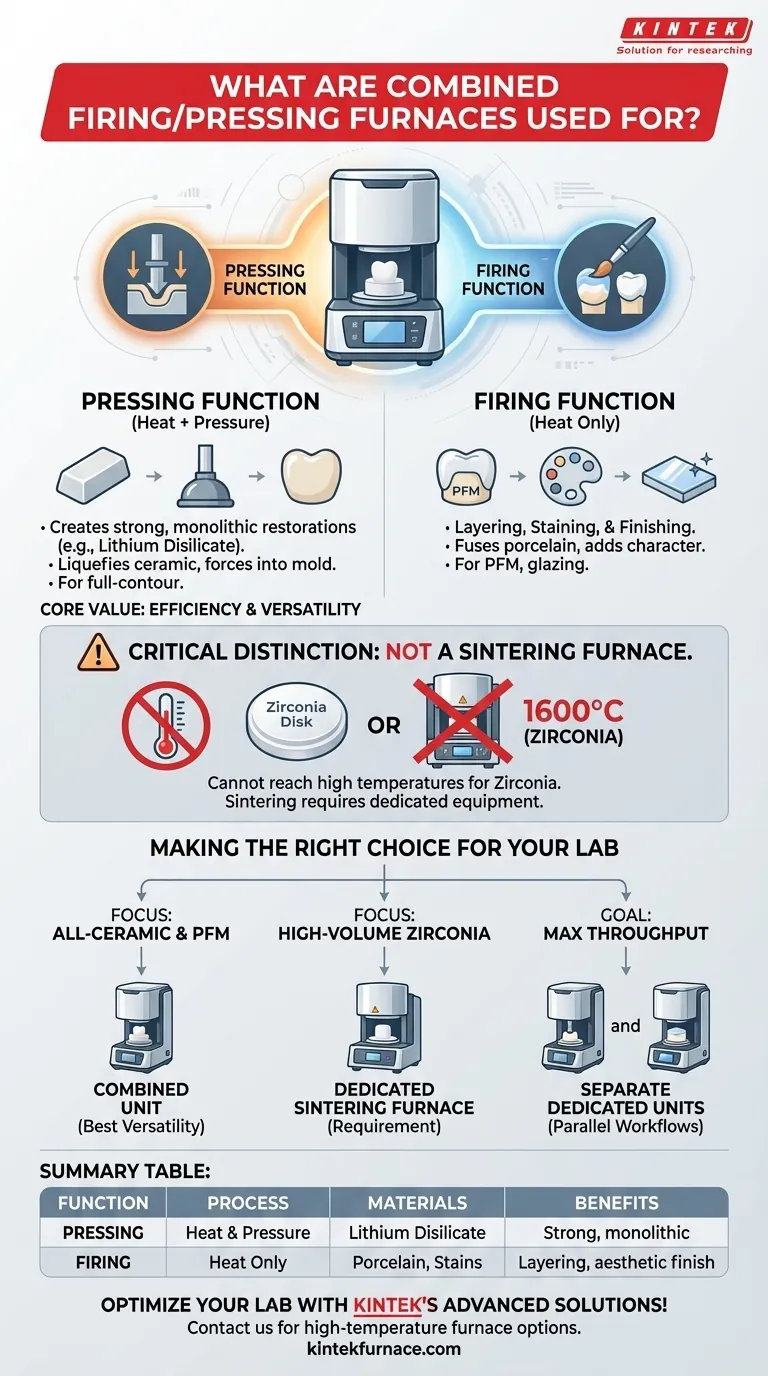

Em laboratórios odontológicos modernos, um forno combinado de queima e prensagem é um dispositivo versátil que mescla duas funções críticas em uma única unidade. Ele é usado para fabricar restaurações de cerâmica prensada, como coroas e facetas, e também é usado para o processo de queima convencional necessário para estratificação de porcelana, coloração e glazeamento.

O valor central de um forno combinado é sua eficiência, integrando a capacidade de pressionar restaurações cerâmicas monolíticas e queimar restaurações de porcelana estratificada dentro de uma única máquina. Isso o torna uma peça fundamental do equipamento, distinto de unidades altamente especializadas como fornos de sinterização, que servem a um propósito completamente diferente.

As Duas Funções Principais Explicadas

Um forno combinado não executa um novo tipo de processo, mas sim dois processos separados e estabelecidos. Compreender cada função é fundamental para entender o papel do forno no laboratório.

A Função de Prensagem: Criando Restaurações de Contorno Total

A função de "prensagem" usa uma combinação de calor e pressão precisos. Este processo é usado para criar restaurações fortes e monolíticas a partir de materiais cerâmicos prensáveis.

O procedimento envolve a liquefação de um lingote ou bloco cerâmico especializado dentro do forno. Uma vez derretido, um êmbolo aplica pressão, forçando a cerâmica líquida para dentro de um molde oco criado usando uma técnica de cera perdida. Este é o método padrão para fabricar restaurações a partir de materiais como dissilicato de lítio.

A Função de Queima: Estratificação e Acabamento

A função de "queima" é essencialmente a capacidade de um forno de porcelana tradicional. É usada para qualquer processo que exija aquecimento de cerâmicas odontológicas para alcançar fusão, maturação ou glazeamento sem o uso de pressão.

Isso inclui a queima de camadas de porcelana sobre uma estrutura metálica para uma coroa de Porcelana Fundida ao Metal (PFM), a adição de corantes para caracterizar uma restauração ou a aplicação de um glaze final para criar uma superfície lisa e natural. Este processo depende de controle preciso de temperatura para evitar rachaduras e garantir uma forte ligação.

Como Difere de Outros Fornos Odontológicos

O termo "forno" é usado para várias máquinas diferentes em um laboratório odontológico, cada uma projetada para um material e processo específicos. Um forno combinado de queima/prensagem é frequentemente confundido com um forno de sinterização, mas suas funções são fundamentalmente diferentes.

Queima/Prensagem vs. Fornos de Sinterização

A distinção mais crítica é entre um forno combinado e um forno de sinterização. Um forno de sinterização é projetado para um único propósito: processar restaurações de zircônia após serem fresadas.

A sinterização envolve o aquecimento da zircônia a temperaturas extremamente altas — frequentemente até 1600°C — para encolher o material, eliminar a porosidade e transformá-lo em seu estado final, denso e durável.

Um forno combinado de queima/prensagem não pode atingir essas temperaturas e não é projetado para o processo de sinterização. Seus elementos de aquecimento são projetados para as temperaturas mais baixas exigidas por cerâmicas prensáveis e porcelanas convencionais.

Compreendendo as Desvantagens

Embora altamente versátil, um forno combinado não é uma solução universal. Compreender suas limitações é crucial para tomar decisões inteligentes sobre equipamentos.

A Limitação Principal: Não Pode Sinterizar Zircônia

O erro mais comum é assumir que um forno combinado pode lidar com todos os materiais cerâmicos. É fundamental lembrar que a zircônia requer um forno de sinterização dedicado. Tentar processar zircônia em um forno combinado não funcionará e pode danificar o equipamento.

Versatilidade vs. Fluxo de Trabalho de Alto Volume

Para a maioria dos laboratórios, uma unidade combinada é ideal porque economiza espaço e reduz o investimento inicial. No entanto, um laboratório de alto volume pode preferir unidades separadas e dedicadas.

Ter um forno de prensagem dedicado e vários fornos de queima/glazeamento dedicados pode evitar gargalos. Isso permite que os técnicos prensam novos casos enquanto outros estão simultaneamente glazeando trabalhos acabados, otimizando o rendimento.

Fazendo a Escolha Certa para o Seu Laboratório

A escolha do forno certo depende inteiramente dos tipos de restaurações que seu laboratório produz.

- Se o seu foco principal são restaurações totalmente cerâmicas (como e.max) e trabalhos tradicionais de PFM: Um forno combinado de queima/prensagem oferece a melhor combinação de versatilidade e eficiência para o seu negócio principal.

- Se o seu foco principal são coroas e pontes de zircônia de alto volume: Um forno de sinterização dedicado é um requisito absoluto, pois um forno combinado não pode realizar este processo de alta temperatura.

- Se o seu objetivo é maximizar o rendimento para todos os tipos de restaurações: Seu laboratório pode se beneficiar de ter tanto um forno de sinterização dedicado quanto fornos de prensagem e queima separados para executar múltiplos fluxos de trabalho em paralelo.

Em última análise, entender que esses fornos são ferramentas especializadas para diferentes materiais e processos é a chave para equipar seu laboratório para o sucesso.

Tabela Resumo:

| Função | Processo | Materiais Usados | Principais Benefícios |

|---|---|---|---|

| Prensagem | Aplica calor e pressão para moldar cerâmicas | Dissilicato de lítio, cerâmicas prensáveis | Cria restaurações monolíticas fortes como coroas e facetas |

| Queima | Aquece cerâmicas para fusão e glazeamento | Porcelana, corantes, glazes | Permite estratificação, coloração e acabamento para PFM e restaurações estéticas |

Otimize seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosféricos, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, esteja você lidando com cerâmicas prensadas ou trabalhos de porcelana tradicional. Entre em contato conosco hoje para discutir como nossos fornos podem aumentar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias