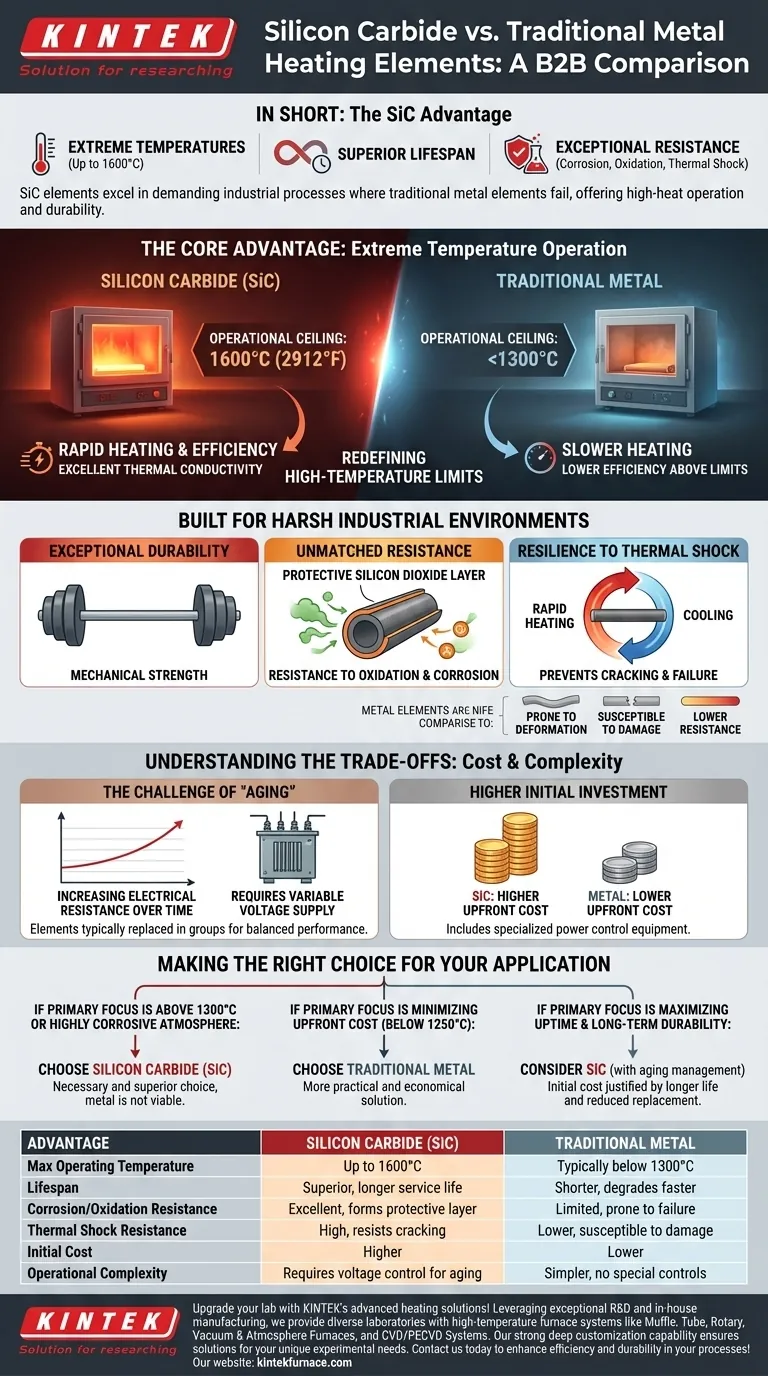

Em resumo, as principais vantagens dos elementos de aquecimento de carboneto de silício (SiC) são sua capacidade de operar em temperaturas extremamente altas, sua vida útil superior e sua excepcional resistência à corrosão química, oxidação e choque térmico. Esses atributos os tornam adequados para processos industriais exigentes onde os elementos metálicos tradicionais falhariam rapidamente.

Embora os elementos de aquecimento metálicos sejam suficientes para muitas aplicações, o carboneto de silício representa um avanço significativo na ciência dos materiais. Ele permite operações em calor extremo e ambientes químicos agressivos, mas esse desempenho superior exige uma compreensão clara de seus custos de ciclo de vida e demandas operacionais únicas.

A Vantagem Central: Operação em Temperatura Extrema

A diferença fundamental entre SiC e elementos metálicos é o seu teto operacional. O SiC foi projetado especificamente para superar as limitações das ligas metálicas em ambientes de alto calor.

Redefinindo os Limites de Alta Temperatura

Os elementos de carboneto de silício podem operar em temperaturas de forno de até 1600°C (2912°F). Isso é significativamente mais alto do que as temperaturas máximas até mesmo dos melhores elementos de aquecimento metálicos, que geralmente falham ou se degradam rapidamente acima de 1300°C.

Aquecimento Rápido e Eficiência

O SiC exibe excelente condutividade térmica, permitindo-lhe atingir sua temperatura alvo muito rapidamente. Essa capacidade de aquecimento rápido pode reduzir os tempos de ciclo do processo e diminuir o consumo geral de energia, contribuindo para maior eficiência operacional e sustentabilidade industrial.

Construído para Ambientes Industriais Agressivos

Além do calor, os fornos industriais frequentemente envolvem atmosferas corrosivas e mudanças rápidas de temperatura. Os elementos de SiC são estrutural e quimicamente mais robustos do que seus equivalentes metálicos nessas condições.

Durabilidade Excepcional e Resistência Mecânica

Os elementos de SiC possuem notável resistência mecânica, mesmo em temperaturas extremas. Isso os torna muito menos propensos a quebrar ou deformar, reduzindo a necessidade de substituições frequentes e o tempo de inatividade de manutenção associado.

Resistência Inigualável à Oxidação e Corrosão

Durante a operação, um elemento de carboneto de silício forma uma camada superficial protetora de dióxido de silício. Este filme fornece resistência superior à oxidação e corrosão química, estendendo a vida útil do elemento em atmosferas de forno agressivas.

Resiliência ao Choque Térmico

Os processos industriais geralmente envolvem ciclos rápidos de aquecimento e resfriamento. As propriedades do material do SiC conferem-lhe excelente resistência ao choque térmico, prevenindo rachaduras e falhas que podem ocorrer com materiais menos resilientes sob tal estresse.

Compreendendo as Compensações: Custo e Complexidade

O desempenho superior dos elementos de SiC vem com considerações específicas que são críticas para tomar uma decisão informada. Eles não são um substituto universal para elementos metálicos.

O Desafio do "Envelhecimento"

A característica operacional mais significativa do SiC é o envelhecimento. Ao longo de sua vida útil, a resistência elétrica de um elemento de SiC aumenta gradualmente. Isso requer uma fonte de alimentação com saída de tensão variável (frequentemente um transformador multi-tap) para manter a entrega de energia consistente.

Esse processo de envelhecimento também significa que os elementos são tipicamente substituídos em grupos para manter um desempenho equilibrado, ao contrário dos elementos metálicos que muitas vezes podem ser substituídos individualmente.

Maior Investimento Inicial

Os elementos de carboneto de silício são mais caros do que os elementos metálicos tradicionais por unidade. Além disso, a necessidade de equipamentos de controle de energia especializados aumenta o investimento de capital inicial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia correta de elemento de aquecimento é um equilíbrio entre os requisitos de desempenho, a complexidade operacional e o orçamento.

- Se seu foco principal é operar acima de 1300°C ou em uma atmosfera altamente corrosiva: O carboneto de silício é a escolha necessária e superior, pois os elementos metálicos não são viáveis.

- Se seu foco principal é minimizar o custo inicial para um processo de temperatura mais baixa (abaixo de 1250°C): Os elementos metálicos tradicionais continuam sendo a solução mais prática e econômica.

- Se seu foco principal é maximizar o tempo de atividade e a durabilidade a longo prazo: O custo inicial do SiC pode ser justificado por sua vida útil mais longa e frequência de substituição reduzida, desde que você tenha os sistemas para gerenciar seu envelhecimento.

Em última análise, escolher SiC é um investimento em capacidade de alto desempenho para aplicações onde os materiais padrão simplesmente não são uma opção.

Tabela de Resumo:

| Vantagem | Carboneto de Silício (SiC) | Metal Tradicional |

|---|---|---|

| Temperatura Máxima de Operação | Até 1600°C | Geralmente abaixo de 1300°C |

| Vida Útil | Superior, vida útil mais longa | Mais curta, degrada mais rápido |

| Resistência à Corrosão/Oxidação | Excelente, forma camada protetora | Limitada, propensa a falhas |

| Resistência ao Choque Térmico | Alta, resiste a rachaduras | Menor, suscetível a danos |

| Custo Inicial | Mais Alto | Mais Baixo |

| Complexidade Operacional | Requer controle de tensão para envelhecimento | Mais simples, sem controles especiais |

Atualize seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e a durabilidade em seus processos!

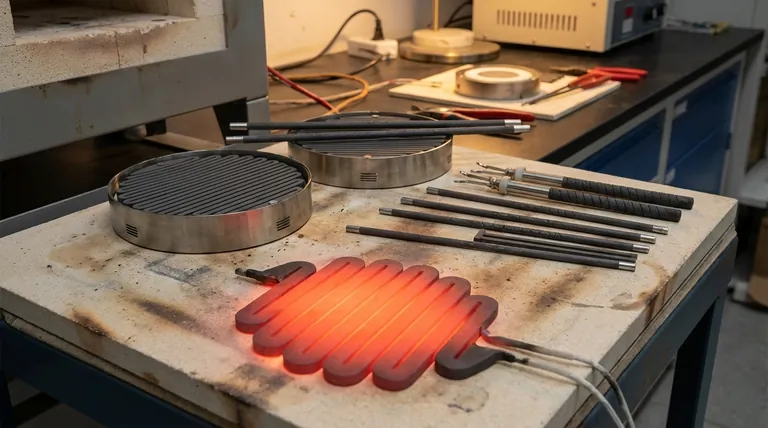

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas