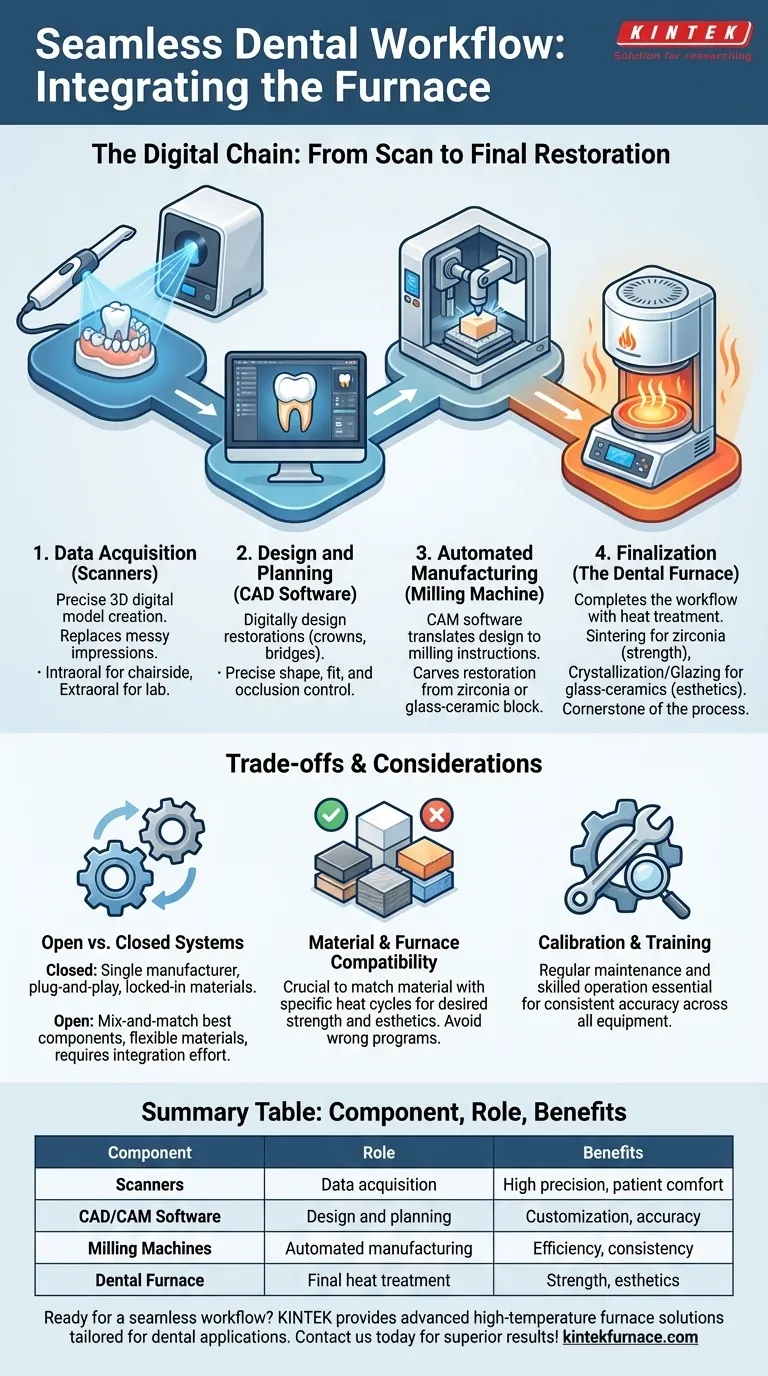

Para alcançar um fluxo de trabalho verdadeiramente contínuo, um forno odontológico deve ser integrado a um ecossistema digital completo. Os principais componentes adicionais são scanners intraorais ou extraorais para captura de dados, software CAD/CAM para design e fabricação, e máquinas de fresagem ou moagem para produzir a restauração. Esses elementos trabalham em conjunto para transformar uma impressão digital em um produto acabado e pronto para o paciente.

O princípio central de um fluxo de trabalho contínuo não se trata de um único equipamento, mas sim da cadeia digital ininterrupta que conecta a aquisição de dados (digitalização), o design virtual (software) e a fabricação física (fresagem), culminando no tratamento térmico final (forno).

O Fluxo de Trabalho Digital: Do Scan à Restauração Final

A odontologia moderna e a tecnologia de laboratórios odontológicos dependem de um processo de Design Assistido por Computador/Fabricação Assistida por Computador (CAD/CAM). Este fluxo de trabalho digital minimiza as etapas manuais, aumenta a precisão e melhora drasticamente a eficiência. O forno é a etapa final e crítica nesta linha de produção de alta tecnologia.

Etapa 1: Aquisição de Dados (Os Scanners)

Todo o processo começa com a criação de um modelo digital preciso da dentição do paciente. Isso substitui os materiais de impressão tradicionais bagunçados e desconfortáveis.

Dois tipos de scanners realizam isso:

- Scanners Intraorais: São dispositivos pequenos, semelhantes a varinhas, usados diretamente na boca do paciente para capturar uma imagem 3D dos dentes e gengivas. Esta é a base da odontologia de consultório, de uma única visita.

- Scanners Extraorais (Laboratório): São unidades de mesa usadas em um laboratório odontológico para escanear modelos físicos ou impressões tradicionais. Eles fornecem uma precisão extremamente alta para casos complexos.

Etapa 2: Design e Planejamento (O Software)

Uma vez que os dados de varredura 3D são capturados, eles são importados para o software CAD (Computer-Aided Design).

Aqui, um dentista ou técnico projeta digitalmente a restauração – seja uma coroa, ponte ou faceta. O software permite um controle preciso sobre a forma, o ajuste e a oclusão antes que qualquer objeto físico seja feito.

Etapa 3: Fabricação Automatizada (A Máquina de Fresagem)

O projeto digital concluído é então enviado para o software CAM (Computer-Aided Manufacturing), que traduz o projeto em um conjunto de instruções para uma máquina de fresagem.

A máquina de fresagem ou moagem é um dispositivo robótico que esculpe automaticamente a restauração a partir de um bloco sólido de material odontológico, como zircônia ou cerâmica vítrea. O resultado é uma restauração precisa, mas inacabada, frequentemente em um estado calcário e pré-sinterizado.

Etapa 4: Finalização (O Forno Odontológico)

É aqui que o forno odontológico completa o fluxo de trabalho. A restauração fresada é colocada no forno para um ciclo de calor específico e pré-programado.

- Para zircônia, este processo é chamado de sinterização. Ele encolhe a restauração ao seu tamanho final e a endurece, conferindo-lhe imensa resistência.

- Para cerâmicas vítreas, o forno realiza a cristalização e glazeamento, que confere ao material sua resistência final e estética semelhante ao dente.

Sem esta etapa final, a restauração de alta tecnologia da fresadora seria fraca e inutilizável.

Compreendendo as Trocas e Considerações

Um fluxo de trabalho "contínuo" é poderoso, mas o sucesso depende da compreensão da arquitetura do sistema subjacente e da ciência dos materiais.

Sistemas Abertos vs. Fechados

Esta é a decisão mais crítica ao construir um fluxo de trabalho digital.

- Sistemas Fechados: Todos os componentes (scanner, software, fresadora, forno) vêm de um único fabricante. Isso oferece uma verdadeira simplicidade plug-and-play e suporte unificado, mas o prende aos materiais e tecnologia de um único fornecedor.

- Sistemas Abertos: Você pode misturar e combinar os melhores componentes de diferentes fabricantes. Isso oferece máxima flexibilidade e acesso a uma gama mais ampla de materiais, mas pode exigir mais esforço para garantir que todas as peças se comuniquem corretamente.

Compatibilidade de Material e Forno

Não se pode usar qualquer programa de forno com qualquer material. Cada cerâmica odontológica tem um ciclo de aquecimento e resfriamento exclusivo, especificado pelo fabricante, necessário para alcançar suas propriedades físicas e estéticas prescritas.

Usar o programa errado pode resultar em uma restauração fraturada, fraca ou com tonalidade inadequada, desperdiçando tempo e recursos.

A Necessidade de Calibração e Treinamento

Digital não significa totalmente automático. Para garantir uma precisão consistente, cada equipamento – o scanner, a fresadora e o forno – requer calibração e manutenção regulares. A habilidade e o treinamento do operador são primordiais para gerenciar o software e solucionar problemas.

Fazendo a Escolha Certa para o Seu Objetivo

Construir um fluxo de trabalho digital contínuo exige alinhar suas escolhas de equipamentos com suas necessidades operacionais específicas.

- Se o seu foco principal é um fluxo de trabalho simplificado no consultório (chairside): Um sistema integrado e fechado de uma única marca é frequentemente o caminho mais eficiente para entregar restaurações de uma única visita.

- Se o seu foco principal é um laboratório odontológico de alto volume: Um sistema aberto oferece a flexibilidade para combinar scanners especializados, software poderoso e várias fresadoras para lidar com uma gama diversificada de casos e materiais de diferentes clientes.

- Se o seu foco principal é uma transição gradual e consciente do orçamento: Comece com um scanner intraoral e terceirize o design e a fresagem, permitindo que você traga o processo de fabricação completo para dentro de casa com uma fresadora e forno posteriormente.

Em última análise, integrar corretamente esses componentes transforma o forno odontológico de um aparelho autônomo na pedra angular de um processo de fabricação digital moderno, eficiente e preciso.

Tabela Resumo:

| Componente | Papel no Fluxo de Trabalho | Principais Benefícios |

|---|---|---|

| Scanners | Aquisição de dados para impressões digitais | Alta precisão, conforto do paciente |

| Software CAD/CAM | Design e planejamento de restaurações | Personalização, precisão |

| Máquinas de Fresagem | Fabricação automatizada de restaurações | Eficiência, consistência |

| Forno Odontológico | Tratamento térmico final (sinterização, cristalização) | Resistência, estética |

Pronto para aprimorar a eficiência do seu laboratório odontológico com um fluxo de trabalho digital contínuo? A KINTEK oferece soluções avançadas de fornos de alta temperatura, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, adaptados para aplicações odontológicas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem se integrar ao seu fluxo de trabalho e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas