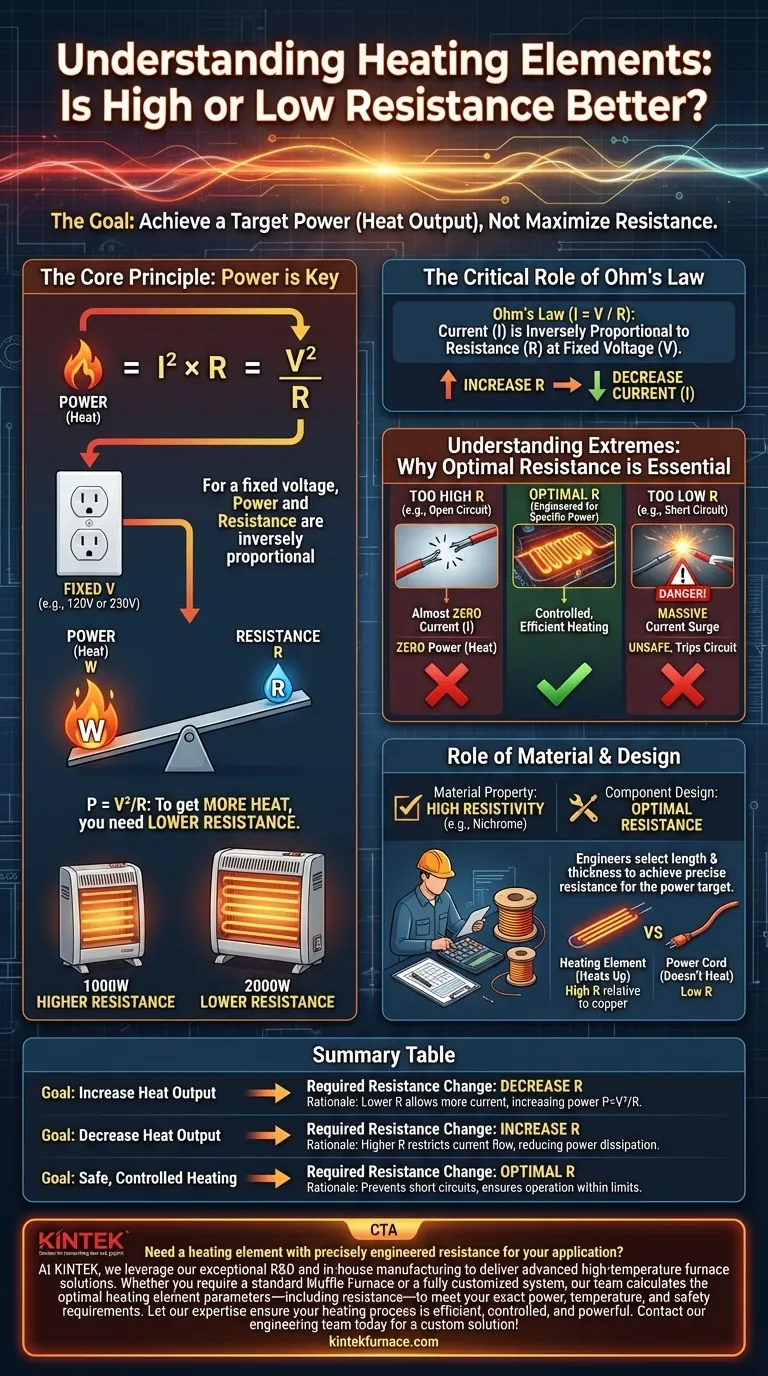

Para ser eficaz, um elemento de aquecimento deve ter uma resistência especificamente otimizada para sua voltagem pretendida e saída de potência desejada. É um equívoco comum pensar que a resistência deve ser a mais alta possível. Na realidade, para uma fonte de voltagem fixa como uma tomada de parede, um elemento de aquecimento mais potente terá na verdade uma resistência menor para permitir que mais corrente flua, gerando assim mais calor.

O objetivo não é maximizar a resistência, mas atingir uma saída de potência (calor) alvo. Para uma voltagem fixa, a potência é inversamente proporcional à resistência (P = V²/R). Portanto, para obter mais calor, você precisa de menor resistência.

O Princípio Central: É Sobre Potência, Não Apenas Resistência

A eficácia de um elemento de aquecimento é medida em watts (W), uma unidade de potência. Gerar mais calor significa gerar mais watts. É aqui que a interação entre voltagem, corrente e resistência se torna crítica.

Como o Calor é Realmente Gerado

O calor é o resultado da potência dissipada pelo elemento à medida que a corrente elétrica flui através dele. A potência (P) é uma função tanto da corrente (I) quanto da resistência (R), definida pela fórmula P = I²R.

Esta fórmula pode ser enganosa por si só. Ela sugere que aumentar a corrente ou a resistência aumentará a potência. No entanto, essas duas variáveis não são independentes.

O Papel Crítico da Lei de Ohm

Para um aparelho padrão, a voltagem (V) da tomada de parede é um valor fixo (por exemplo, 120V ou 230V). A Lei de Ohm (I = V/R) afirma que a corrente é inversamente proporcional à resistência.

Esta é a percepção chave: ao aumentar a resistência do elemento, você simultaneamente diminui a quantidade de corrente que pode fluir através dele a uma voltagem fixa.

Encontrando a Resistência Ideal

Se substituirmos a Lei de Ohm na equação de potência, obtemos a fórmula mais útil para este caso: P = V²/R.

Essa relação deixa o conceito claro. Como a voltagem (V) é constante, a potência (P) é inversamente proporcional à resistência (R).

- Para aumentar a saída de calor (P maior), você deve diminuir R.

- Para diminuir a saída de calor (P menor), você deve aumentar R.

É por isso que um aquecedor de 2000W tem uma resistência menor do que um aquecedor de 1000W projetado para a mesma fonte de voltagem. O modelo de 2000W precisa puxar mais corrente para produzir mais potência, e a única maneira de fazer isso é tendo uma resistência menor.

Compreendendo os Extremos

Considerar os extremos esclarece por que uma resistência equilibrada e ideal é necessária.

O Problema com Resistência "Muito Alta"

Uma resistência extremamente alta se aproxima da de um isolante ou de um circuito aberto (como um espaço de ar). De acordo com a Lei de Ohm, isso estrangularia a corrente para quase zero (I = V/R).

Com praticamente nenhuma corrente fluindo, a potência dissipada como calor também cai para zero (P = I²R). O elemento simplesmente não aquecerá.

O Problema com Resistência "Muito Baixa"

Uma resistência extremamente baixa se aproxima de um curto-circuito. De acordo com a Lei de Ohm, isso causaria um surto massivo e descontrolado de corrente.

Embora isso gere uma quantidade tremenda de calor muito rapidamente, ele disparará imediatamente um disjuntor ou queimará um fusível. É uma condição insegura e instável que não pode ser usada para aquecimento controlado.

O Papel do Material e do Design

Também é crucial distinguir entre a propriedade de um material e a resistência final de um componente.

Alta Resistividade vs. Resistência Ótima

Os elementos de aquecimento são feitos de materiais como fio de Nicromo, que possuem alta resistividade. Esta é uma propriedade intrínseca que significa que o material é inerentemente pior na condução de eletricidade do que, por exemplo, o cobre na fiação da sua casa.

Essa alta resistividade é desejável porque permite aos engenheiros criar um componente com uma resistência específica e estável em uma forma compacta.

Projetando para uma Resistência Alvo

Os engenheiros escolhem cuidadosamente o comprimento e a espessura do fio de alta resistividade para atingir a resistência final, ótima, necessária para o produto.

A resistência do elemento é, portanto, "alta" em relação aos fios de cobre que o alimentam (razão pela qual o elemento aquece e o cabo não), mas é precisamente "baixa" o suficiente para puxar a quantidade exata de corrente necessária para produzir sua potência nominal.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo determina a resistência ideal. A chave é parar de pensar em "alto" ou "baixo" em termos absolutos e começar a pensar na potência alvo que você precisa atingir em uma dada voltagem.

- Se o seu foco principal é a saída máxima de calor: Você deve selecionar um elemento com uma resistência menor para puxar mais corrente de uma fonte de voltagem fixa.

- Se você está adaptando um projeto para um sistema de voltagem mais baixa (por exemplo, de 230V para 120V): Você deve diminuir significativamente a resistência do elemento para puxar corrente suficiente para atingir a mesma saída de potência.

- Se o seu foco principal é aquecimento seguro e controlado: Você precisa de um elemento com uma resistência cuidadosamente calculada para produzir os watts desejados sem exceder os limites de amperagem do circuito.

Em última análise, um elemento de aquecimento eficaz é um exercício de engenharia de precisão, onde a resistência é a ferramenta específica usada para atingir um alvo de potência exato.

Tabela Resumo:

| Objetivo | Mudança de Resistência Necessária (em Voltagem Fixa) | Justificativa |

|---|---|---|

| Aumentar a Saída de Calor | Diminuir a Resistência | R menor permite que mais corrente (I) flua, aumentando a potência (P=V²/R). |

| Diminuir a Saída de Calor | Aumentar a Resistência | R maior restringe o fluxo de corrente, reduzindo a dissipação de potência. |

| Aquecimento Seguro e Controlado | Resistência Ótima e Calculada | Previne curtos-circuitos e garante operação estável dentro dos limites do circuito. |

Precisa de um elemento de aquecimento com resistência precisamente projetada para sua aplicação?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Seja você precise de um Forno Mufla padrão ou de um sistema totalmente personalizado de Tubo, Rotativo, Vácuo ou CVD/PECVD, nossa equipe calcula os parâmetros ideais do elemento de aquecimento – incluindo a resistência – para atender às suas exatas necessidades de potência, temperatura e segurança.

Deixe nossa expertise garantir que seu processo de aquecimento seja eficiente, controlado e potente. Entre em contato com nossa equipe de engenharia hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas