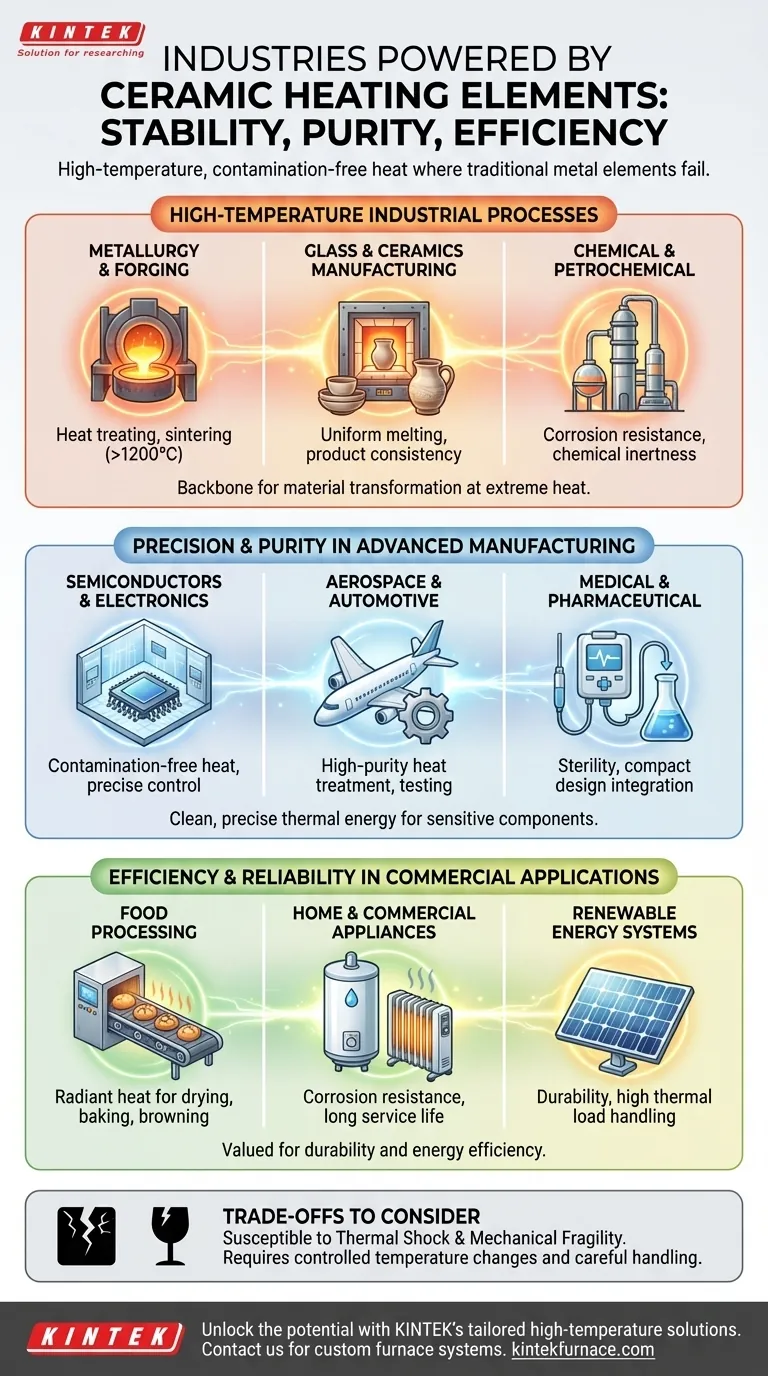

Em sua essência, o uso de elementos de aquecimento cerâmicos abrange uma vasta gama de setores, desde a fabricação industrial pesada até a eletrônica de alta tecnologia e bens de consumo diários. Sua adoção é impulsionada por um conjunto único de propriedades que os tornam indispensáveis onde elementos metálicos tradicionais falhariam, contaminariam um processo ou se mostrariam ineficientes.

O uso generalizado de aquecedores cerâmicos não é acidental; é um resultado direto de sua capacidade de fornecer calor estável, de alta temperatura e livre de contaminação em ambientes onde elementos metálicos corroeriam, entrariam em curto-circuito ou degradariam.

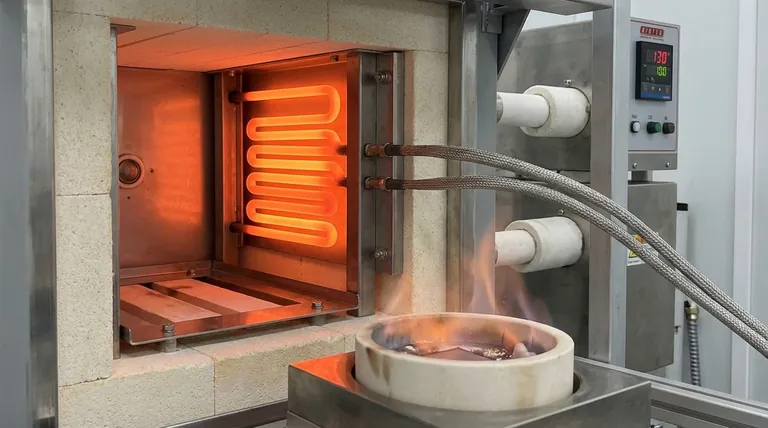

A Base: Processos Industriais de Alta Temperatura

Os aquecedores cerâmicos formam a espinha dorsal de indústrias que dependem de calor extremo para a transformação de materiais. Sua capacidade de operar consistentemente em temperaturas muito altas sem derreter ou deformar é sua principal vantagem aqui.

Metalurgia e Forjamento de Metais

Na metalurgia, fornos para tratamento térmico, sinterização e forjamento de metais exigem temperaturas que podem facilmente exceder os limites da maioria dos metais. Elementos cerâmicos de Carbeto de Silício (SiC) e Dissiliceto de Molibdênio (MoSi2) são críticos nesses ambientes.

Fabricação de Vidro e Cerâmica

A produção de vidro e a queima de produtos cerâmicos exigem temperaturas elevadas sustentadas e uniformes. Os aquecedores cerâmicos fornecem o ambiente térmico estável necessário para derreter matérias-primas e para o processo de queima, garantindo a qualidade e a consistência do produto.

Processamento Químico e Petroquímico

Muitos processos químicos, como secagem e destilação, exigem o aquecimento de materiais que podem ser corrosivos. A inércia química dos elementos cerâmicos impede que reajam com as substâncias que estão aquecendo, garantindo tanto a pureza do processo quanto a longevidade do elemento.

Precisão e Pureza na Fabricação Avançada

Em campos de alta tecnologia, a qualidade do calor é tão importante quanto a quantidade. Os elementos cerâmicos fornecem energia térmica limpa e precisa, essencial para a fabricação de componentes sensíveis.

Semicondutores e Eletrônicos

A fabricação de semicondutores e componentes eletrônicos ocorre em ambientes ultralimpos, onde qualquer contaminação metálica poderia arruinar um lote inteiro. Os aquecedores cerâmicos fornecem calor livre de contaminação e o controle preciso de temperatura necessário para processos como a soldagem.

Aeroespacial e Automotivo

Componentes para aplicações aeroespaciais e automotivas devem suportar condições extremas. Aquecedores cerâmicos são usados em fornos para testes de materiais e na fabricação de peças especializadas que exigem tratamento térmico de alta pureza.

Aplicações Médicas e Farmacêuticas

Esterilidade e pureza não são negociáveis no campo médico. Aquecedores cerâmicos são usados na fabricação de dispositivos médicos e em equipamentos de laboratório porque fornecem calor limpo e podem ser integrados em designs compactos sem risco de contaminação.

Eficiência e Confiabilidade em Aplicações Comerciais

Além da indústria pesada, os aquecedores cerâmicos são valorizados por sua durabilidade e eficiência energética em uma variedade de aplicações comerciais e voltadas para o consumidor.

Processamento de Alimentos

Emissores infravermelhos cerâmicos são comumente usados para secagem, cozimento e douramento na indústria alimentícia. Eles fornecem calor radiante uniforme que cozinha os alimentos de forma eficiente sem contato direto ou risco de contaminação por peças metálicas degradadas.

Eletrodomésticos e Aparelhos Comerciais

Em aparelhos como aquecedores de água modernos, a resistência à corrosão da cerâmica é uma grande vantagem, levando a uma vida útil mais longa. Eles também são usados em aquecedores de ambiente de alta eficiência, onde retêm e irradiam calor de forma eficaz.

Sistemas de Energia Renovável

Os elementos cerâmicos desempenham um papel em sistemas como coletores solares térmicos. Sua durabilidade e capacidade de lidar com altas cargas térmicas contribuem para a eficiência e confiabilidade gerais dessas tecnologias de energia renovável.

Compreendendo as Desvantagens

Embora poderosos, os elementos de aquecimento cerâmicos não são uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada.

Susceptibilidade ao Choque Térmico

Ao contrário dos metais, as cerâmicas podem ser frágeis. Uma mudança súbita e drástica de temperatura — conhecida como choque térmico — pode fazer com que rachem. Elas funcionam melhor em aplicações onde as mudanças de temperatura são controladas e graduais.

Fragilidade Mecânica

Os elementos cerâmicos são mais duros que o metal, mas também mais frágeis. Devem ser manuseados e instalados com cuidado para evitar impacto físico, que pode levar à fratura. Isso exige considerações de design mais cuidadosas para suas estruturas de montagem e suporte.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o elemento de aquecimento correto exige que suas propriedades correspondam ao seu objetivo principal.

- Se seu foco principal é o processamento em temperaturas extremas (>1200°C): Elementos cerâmicos especializados como SiC e MoSi2 são o padrão para fornos de alta temperatura em metalurgia e produção de vidro.

- Se seu foco principal é a pureza e o controle de contaminação: Aquecedores cerâmicos são a escolha definitiva para aplicações de semicondutores, médicas e químicas de alta pureza.

- Se seu foco principal é a resistência à corrosão em um ambiente líquido: Um elemento com revestimento cerâmico é ideal para aquecimento industrial de água e processamento de produtos químicos corrosivos.

- Se seu foco principal é a eficiência energética e longa vida útil em um ambiente seco: Emissores cerâmicos são uma excelente opção para fornos de secagem industriais, aquecimento de ambientes e processamento de alimentos.

Ao compreender essas propriedades e desvantagens essenciais, você pode determinar com confiança onde um elemento de aquecimento cerâmico é a solução técnica ideal.

Tabela Resumo:

| Indústria | Aplicações Principais | Benefícios Primários |

|---|---|---|

| Metalurgia | Tratamento térmico, sinterização, forjamento | Estabilidade em alta temperatura (>1200°C) |

| Vidro e Cerâmica | Fusão, queima | Aquecimento uniforme, consistência do produto |

| Processamento Químico | Secagem, destilação | Inércia química, resistência à corrosão |

| Semicondutores | Soldagem, fabricação | Calor livre de contaminação, controle preciso |

| Aeroespacial e Automotivo | Teste de materiais, fabricação de peças | Tratamento térmico de alta pureza |

| Médica e Farmacêutica | Fabricação de dispositivos, equipamentos de laboratório | Esterilidade, design compacto |

| Processamento de Alimentos | Secagem, cozimento, douramento | Calor radiante, eficiência |

| Eletrodomésticos e Aparelhos Comerciais | Aquecedores de água, aquecedores de ambiente | Resistência à corrosão, longa vida útil |

| Energia Renovável | Sistemas solares térmicos | Durabilidade, manuseio de alta carga térmica |

Desbloqueie todo o potencial dos elementos de aquecimento cerâmicos para sua indústria! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você precisa de processamento em temperaturas extremas, controle de contaminação ou designs energeticamente eficientes, temos a experiência para entregar. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil