Em ambientes onde o calor extremo e a confiabilidade são inegociáveis, os elementos de aquecimento de Dissilicieto de Molibdênio (MoSi2) são a escolha definitiva. Esses elementos são selecionados principalmente para aplicações industriais que exigem temperaturas elevadas e sustentadas — frequentemente entre 1600°C e 1900°C — onde o tempo de inatividade do forno é excepcionalmente dispendioso. Os principais setores incluem a fabricação de vidro, cerâmica e semicondutores; metalurgia e siderurgia; e a produção de materiais de alta resistência para as indústrias aeroespacial e automotiva.

A decisão de usar elementos de Dissilicieto de Molibdênio (MoSi2) é impulsionada pela necessidade de desempenho térmico excepcional e confiabilidade a longo prazo em temperaturas onde a maioria dos outros materiais falharia. Sua capacidade única de formar uma camada protetora de sílica os torna ideais para processos onde o tempo de atividade do forno e a qualidade consistente são primordiais.

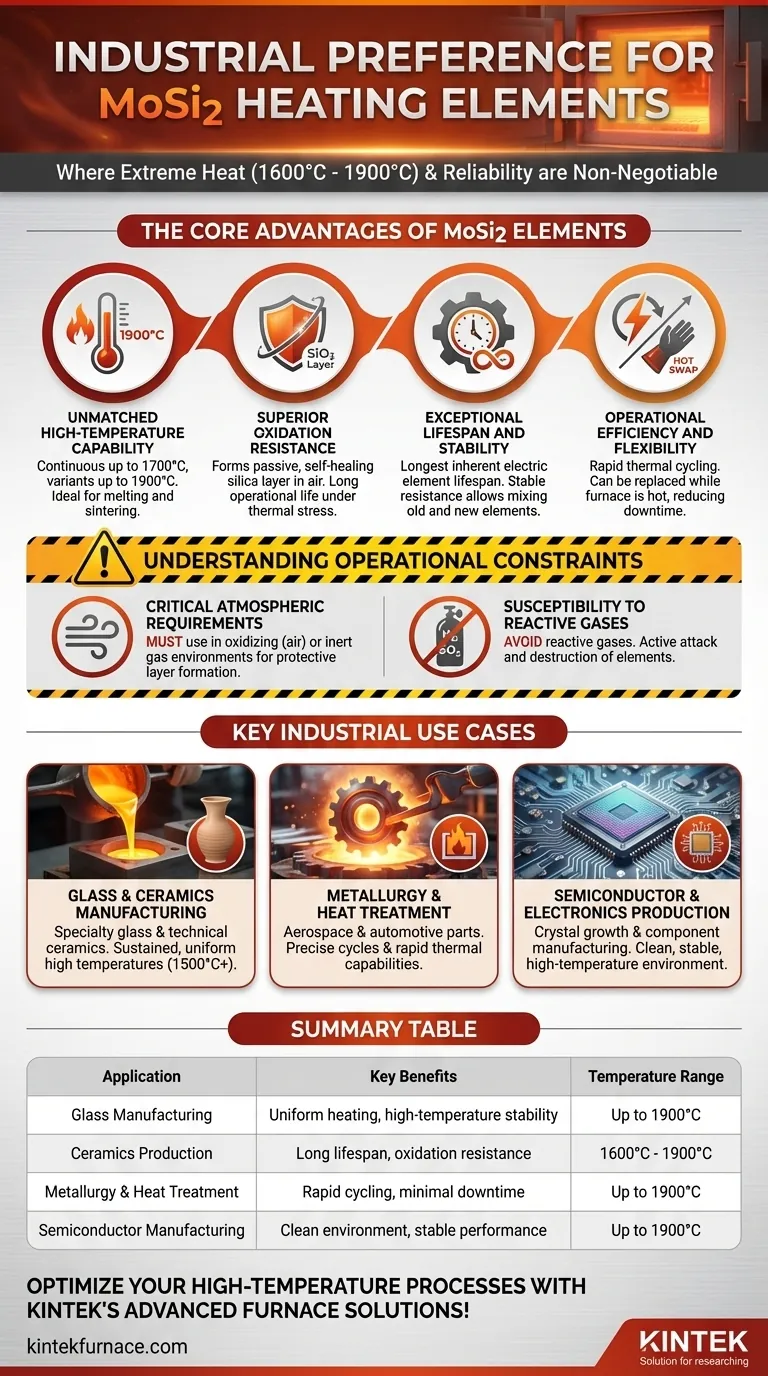

As Principais Vantagens dos Elementos MoSi2

Para entender por que os elementos MoSi2 são preferidos, é essencial olhar além das aplicações e analisar suas propriedades fundamentais de material. Sua dominância em ambientes de alta temperatura não é acidental, mas um resultado direto de suas características únicas.

Capacidade Inigualável de Alta Temperatura

Os elementos MoSi2 podem operar continuamente em temperaturas de até 1700°C, com algumas variantes especializadas atingindo até 1900°C. Isso é significativamente mais alto do que a maioria dos elementos de aquecimento metálicos ou de carbeto de silício.

Essa capacidade os torna indispensáveis para derreter vidro, sinterizar cerâmicas avançadas e realizar tratamentos térmicos em ligas metálicas de alta resistência.

Resistência Superior à Oxidação

Em altas temperaturas, o MoSi2 reage com o oxigênio do ar para formar uma fina camada não porosa de sílica (SiO2) em sua superfície.

Esta camada passiva e auto-reparadora protege o material subjacente de oxidação e degradação adicionais, garantindo uma vida útil notavelmente longa, mesmo sob estresse térmico extremo.

Vida Útil e Estabilidade Excepcionais

Devido à sua robusta resistência à oxidação, os elementos MoSi2 têm a vida útil inerente mais longa de todos os elementos de aquecimento elétricos comuns.

Sua resistência elétrica permanece estável ao longo do tempo, o que permite que novos elementos sejam conectados em série com os mais antigos sem causar desequilíbrios. Isso simplifica a manutenção e reduz os custos de substituição.

Eficiência Operacional e Flexibilidade

Os elementos MoSi2 podem suportar ciclos térmicos rápidos sem risco de danos, permitindo tempos de aquecimento e resfriamento mais rápidos do forno.

Crucialmente, eles podem ser substituídos enquanto o forno ainda está quente, o que reduz drasticamente o tempo de inatividade dispendioso em ambientes de produção contínua.

Compreendendo as Restrições Operacionais

Embora poderosos, os elementos MoSi2 não são uma solução universal. Seu desempenho depende de condições operacionais específicas, e a falha em atender a esses requisitos levará a uma falha rápida.

Requisitos Atmosféricos Críticos

Os elementos MoSi2 são projetados para serem usados em ambientes oxidantes (ar) ou de gás inerte. A presença de oxigênio é necessária para formar e manter a camada protetora de sílica.

Usá-los em uma atmosfera redutora em altas temperaturas impedirá a formação dessa camada, deixando o elemento vulnerável.

Susceptibilidade a Gases Reativos

Certos gases atacarão e destruirão ativamente os elementos MoSi2. Isso inclui hidrogênio (H2), cloro (Cl2) e dióxido de enxofre (SO2).

Se o seu processo industrial envolve esses ou outros gases reativos, você deve selecionar um elemento de aquecimento alternativo, pois o MoSi2 não será viável.

Principais Casos de Uso Industrial

As propriedades do MoSi2 se alinham diretamente com as demandas de várias indústrias-chave.

Fabricação de Vidro e Cerâmica

A produção de vidro especial e a sinterização de cerâmicas técnicas exigem temperaturas sustentadas e uniformes, muitas vezes excedendo 1500°C. O MoSi2 fornece o calor e a estabilidade necessários para esses processos exigentes.

Metalurgia e Tratamento Térmico

A fabricação de peças de alta resistência para os setores aeroespacial e automotivo envolve ciclos precisos de tratamento térmico. A capacidade do MoSi2 de atingir altas temperaturas e ciclar rapidamente o torna ideal para criar materiais com propriedades metalúrgicas específicas.

Produção de Semicondutores e Eletrônicos

Processos como o crescimento de cristais e a fabricação de certos componentes eletrônicos exigem um ambiente limpo, estável e de alta temperatura. Os elementos MoSi2 fornecem isso sem introduzir contaminantes frequentemente associados a outros métodos de aquecimento.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelos requisitos técnicos específicos do seu forno e processo.

- Se o seu foco principal é atingir temperaturas de processo extremas (1600°C+): MoSi2 é a escolha padrão devido à sua faixa térmica superior e estabilidade.

- Se o seu foco principal é minimizar o tempo de inatividade do forno e a manutenção: A longa vida útil, a resistência estável e a natureza de troca a quente dos elementos MoSi2 os tornam altamente econômicos ao longo do tempo.

- Se o seu processo envolve uma atmosfera de gás reativo (por exemplo, hidrogênio): Você deve evitar elementos MoSi2 e procurar alternativas, pois eles serão quimicamente atacados e falharão.

Ao compreender tanto seus pontos fortes incomparáveis quanto suas limitações específicas, você pode determinar com confiança se o MoSi2 é a solução ideal para sua aplicação de alta temperatura.

Tabela Resumo:

| Aplicação | Principais Benefícios | Faixa de Temperatura |

|---|---|---|

| Fabricação de Vidro | Aquecimento uniforme, estabilidade em alta temperatura | Até 1900°C |

| Produção de Cerâmica | Longa vida útil, resistência à oxidação | 1600°C - 1900°C |

| Metalurgia e Tratamento Térmico | Ciclo rápido, tempo de inatividade mínimo | Até 1900°C |

| Fabricação de Semicondutores | Ambiente limpo, desempenho estável | Até 1900°C |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e fornos de alta temperatura personalizados, como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo o tempo de inatividade. Entre em contato conosco hoje para discutir como podemos elevar suas aplicações industriais!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas