Em resumo, os elementos de aquecimento de carboneto de silício (SiC) são usados em aplicações industriais que exigem aquecimento confiável e de alta temperatura em ambientes agressivos. Eles são a solução ideal para indústrias como metalurgia, fabricação de cerâmica e vidro, produção de semicondutores e processamento químico de alta temperatura, onde elementos metálicos convencionais falhariam rapidamente.

A decisão de usar aquecedores de carboneto de silício é impulsionada pela necessidade de estabilidade do processo em temperaturas extremas. Quando a temperatura ou o ambiente químico de uma aplicação excede os limites das ligas metálicas, o SiC se torna a escolha padrão para desempenho e longevidade.

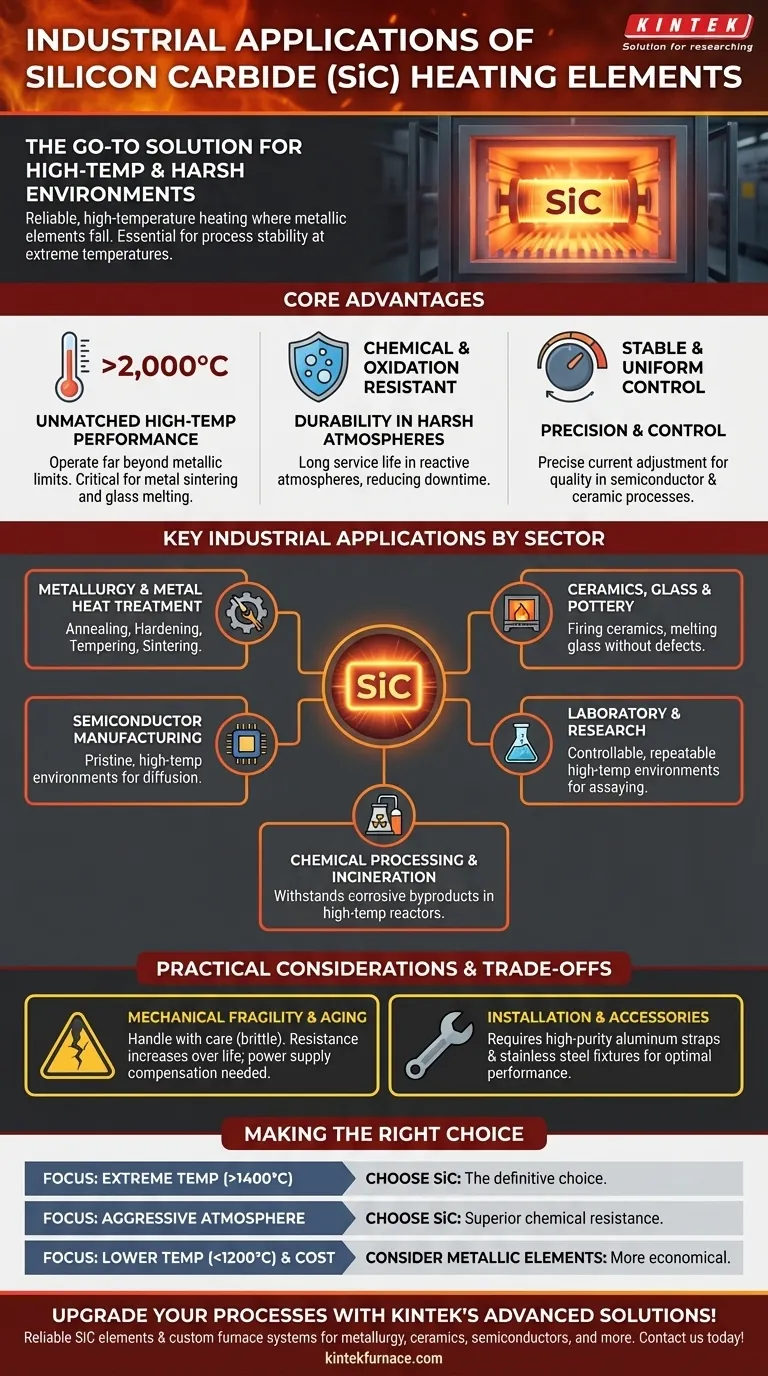

Por que Carboneto de Silício? As Vantagens Principais

Entender por que os elementos de SiC são escolhidos em detrimento de outras tecnologias se resume a algumas propriedades chave. Essas vantagens abordam diretamente os desafios do trabalho industrial de alta temperatura.

Desempenho Incomparável em Altas Temperaturas

Os elementos de carboneto de silício são projetados para operar em temperaturas extremamente altas, com alguns capazes de atingir mais de 2.000°C (3.632°F). Isso está muito acima do teto operacional dos elementos de aquecimento metálicos tradicionais, tornando-os essenciais para processos como sinterização de metais e fusão de vidro.

Durabilidade em Atmosferas Agressivas

Fornos industriais frequentemente contêm atmosferas quimicamente reativas. O SiC é altamente resistente à oxidação e ataque químico, garantindo uma longa vida útil mesmo nessas condições exigentes. Essa confiabilidade reduz o tempo de inatividade e a manutenção dispendiosos.

Precisão e Controle

O calor é gerado ao passar uma corrente elétrica através do elemento de SiC. Ao ajustar precisamente essa corrente, os operadores podem alcançar um controle de temperatura muito estável e uniforme, o que é fundamental para garantir a qualidade do produto em processos sensíveis como a fabricação de semicondutores e a queima de cerâmica.

Aplicações Industriais Chave por Setor

As propriedades únicas dos aquecedores de SiC os tornam indispensáveis em uma variedade de indústrias especializadas.

Metalurgia e Tratamento Térmico de Metais

Na metalurgia, os ciclos de temperatura precisos são tudo. Os elementos de SiC fornecem o calor necessário para processos como recozimento, têmpera, revenimento e a sinterização de pós metálicos em fornos onde a consistência é primordial.

Cerâmica, Vidro e Olaria

A queima de cerâmicas e a fusão de vidro exigem temperaturas altas, sustentadas e uniformes. Os elementos de SiC são amplamente utilizados em fornos industriais para garantir que os produtos sejam queimados corretamente, sem pontos quentes ou quedas de temperatura que possam causar defeitos.

Fabricação de Semicondutores

A produção de semicondutores requer ambientes de alta temperatura imaculados. Aquecedores de SiC são usados em fornos de difusão e outros equipamentos de processamento térmico onde a uniformidade da temperatura e uma fonte de calor não contaminante são críticas.

Fornos de Laboratório e Pesquisa

Para pesquisa, desenvolvimento e teste de materiais (ensaio), os elementos de SiC fornecem os ambientes de alta temperatura controláveis e repetíveis necessários para resultados experimentais precisos. Sua versatilidade os torna um item básico em ambientes de laboratório.

Processamento Químico e Incineração

A resiliência química do SiC o torna ideal para uso em reatores químicos de alta temperatura e incineradores industriais. Esses elementos podem suportar subprodutos corrosivos enquanto fornecem o calor necessário para decomposição térmica ou reações químicas.

Compreendendo as Compensações e Considerações Práticas

Embora potentes, os elementos de SiC não são uma solução universal. Reconhecer suas exigências específicas é fundamental para uma implementação bem-sucedida.

Fragilidade Mecânica

Ao contrário dos metais dúcteis, o carboneto de silício é uma cerâmica e é inerentemente quebradiço. Os elementos devem ser manuseados e instalados com cuidado para evitar choque mecânico ou estresse, o que pode levar à fratura.

Envelhecimento e Aumento da Resistência

Ao longo de sua vida útil, os elementos de SiC gradualmente "envelhecem", o que significa que sua resistência elétrica aumenta. O sistema de alimentação elétrica deve ser capaz de compensar essa mudança, fornecendo tensão mais alta ao longo do tempo para manter a saída de potência desejada.

Instalação e Acessórios

A instalação correta é inegociável. Requer acessórios específicos, como fitas de conexão de alumínio de alta pureza para condutividade elétrica ideal e fixadores de aço inoxidável para montar os elementos com segurança sem causar estresse mecânico.

Fazendo a Escolha Certa para o Seu Processo

Selecionar a tecnologia de elemento de aquecimento correta é uma decisão de engenharia crucial. Baseie sua escolha nas demandas centrais de sua aplicação.

- Se o seu foco principal for temperatura extrema (>1400°C): O carboneto de silício é a escolha definitiva, pois a maioria dos elementos metálicos não pode operar de forma confiável nessa faixa.

- Se o seu foco principal for operar em uma atmosfera quimicamente agressiva: A resistência química superior do SiC proporciona maior vida útil e maior estabilidade do processo.

- Se o seu foco principal for sensibilidade ao custo em temperaturas mais baixas (<1200°C): Elementos metálicos tradicionais (como Kanthal A-1) podem oferecer uma solução mais econômica.

Ao entender essas compensações fundamentais, você pode selecionar com confiança a tecnologia de aquecimento que oferece o desempenho e a confiabilidade que sua aplicação exige.

Tabela de Resumo:

| Aplicação | Principais Benefícios | Faixa de Temperatura |

|---|---|---|

| Metalurgia e Tratamento Térmico de Metais | Estabilidade em alta temperatura, controle preciso | Até 2.000°C |

| Cerâmica, Vidro e Olaria | Aquecimento uniforme, durabilidade em fornos | Altas temperaturas |

| Fabricação de Semicondutores | Não contaminante, temperatura uniforme | Crítico para processos limpos |

| Laboratório e Pesquisa | Ambientes controláveis e repetíveis | Configurações versáteis de alta temperatura |

| Processamento Químico e Incineração | Resistência química, confiável em atmosferas agressivas | Suporta condições corrosivas |

Atualize seus processos industriais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carboneto de silício confiáveis e sistemas de fornos personalizados, incluindo fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades exclusivas de alta temperatura e ambientes agressivos, aumentando a eficiência e a longevidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações em metalurgia, cerâmica, semicondutores e muito mais!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção