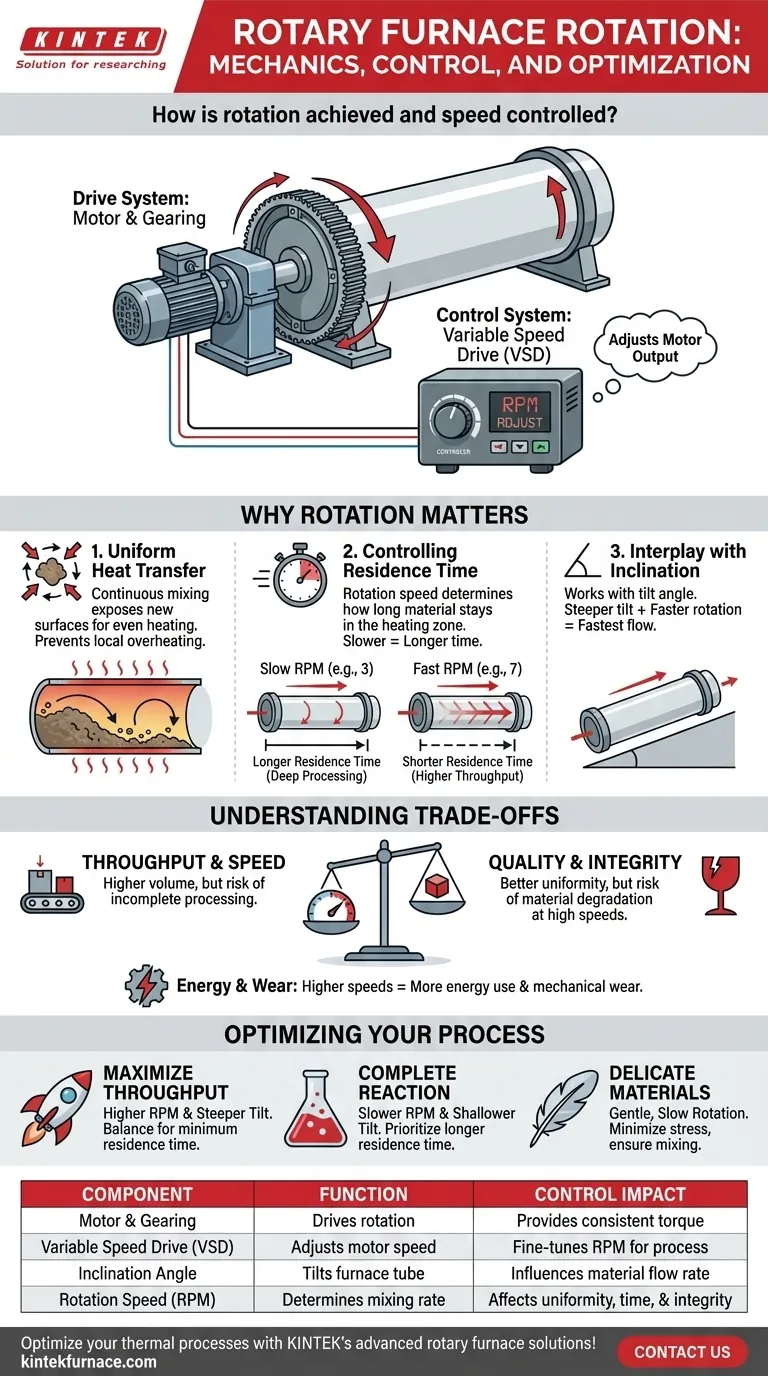

Em sua essência, a rotação de um forno rotativo é acionada por um motor dedicado conectado a uma engrenagem de acionamento ou a um conjunto de rolos acionados que suportam o tubo do forno. A velocidade desta rotação é gerenciada com precisão por um acionamento de velocidade variável (VSD), um controlador eletrônico que ajusta a saída do motor para atender aos requisitos específicos do processo.

O sistema mecânico para rotação é direto, mas sua verdadeira importância reside no controle do processo. Ajustar a velocidade de rotação, em conjunto com o ângulo de inclinação do forno, permite que você tenha controle direto sobre a mistura do material, a eficiência da transferência de calor e o tempo de residência — os três pilares que determinam a qualidade final do produto.

A Mecânica da Rotação do Forno

Para entender como controlar o processo, você deve primeiro entender os componentes que o possibilitam. O sistema é projetado para confiabilidade e ajuste preciso.

O Sistema de Acionamento: Motor e Engrenagem

Um motor elétrico independente fornece a energia para a rotação. Este motor gira uma grande engrenagem anelar fixada na parte externa do tubo do forno ou, em alguns projetos, aciona os rolos sobre os quais o tubo repousa.

Esta abordagem de acionamento direto ou por rolos garante uma transferência de torque consistente e poderosa, capaz de girar suavemente o forno pesado e sua carga de material.

O Sistema de Controle: O Acionamento de Velocidade Variável (VSD)

O cérebro do sistema de rotação é o acionamento de velocidade variável (VSD). Este dispositivo eletrônico modula a frequência e a voltagem da energia elétrica fornecida ao motor.

Ao ajustar o VSD, um operador pode aumentar ou diminuir a velocidade do motor sem interrupções, alterando as rotações por minuto (RPM) do forno em tempo real. Isso permite o ajuste fino do processo sem nunca parar o forno.

Por que a Rotação é uma Variável Crítica do Processo

A capacidade de controlar a velocidade de rotação não é meramente uma característica; é fundamental para a função do forno. A velocidade influencia diretamente o comportamento do material e o resultado do processo térmico.

Conseguir uma Transferência de Calor Uniforme

O objetivo principal da rotação é misturar e tombar continuamente o material. Esta ação expõe constantemente novas superfícies à fonte de calor, seja uma chama direta ou uma parede aquecida.

Sem rotação, o material na parte superior e nas bordas superaqueceria enquanto o núcleo permaneceria sub-processado. A mistura contínua garante aquecimento uniforme de cima para baixo, prevenindo aquecimento local insuficiente e garantindo reações consistentes.

Controle do Tempo de Residência do Material

Tempo de residência — a duração que um material passa dentro da zona de aquecimento — é um dos parâmetros mais críticos no processamento térmico. A velocidade de rotação é uma alavanca primária para controlá-lo.

Uma rotação mais lenta (por exemplo, 3 RPM) faz com que o material se agite mais no lugar, aumentando seu tempo de residência e permitindo uma penetração de calor mais profunda ou reações químicas mais completas.

Uma rotação mais rápida (por exemplo, 7 RPM) ajuda a transportar o material através do tubo do forno mais rapidamente, aumentando a capacidade de produção, mas reduzindo o tempo para absorção de calor.

A Interação com o Ângulo de Inclinação

A velocidade de rotação não funciona em um vácuo. Ela opera em conjunto com o ângulo de inclinação (inclinação) do forno.

Um ângulo de inclinação mais acentuado fará com que o material flua pelo forno mais rapidamente devido à gravidade. Um ângulo raso o atrasará. A combinação de velocidade de rotação e ângulo de inclinação oferece um controle preciso de dois fatores sobre a jornada do material e sua exposição total ao calor.

Compreendendo as Compensações

Otimizar a rotação exige equilibrar fatores concorrentes. Simplesmente definir a velocidade para o máximo ou mínimo raramente é a abordagem correta.

Velocidade vs. Tempo de Residência

A compensação mais significativa é entre a produtividade e a qualidade do processamento. Uma RPM alta pode aumentar o volume de material que você pode processar por hora, mas se o tempo de residência se tornar muito curto, o material pode sair do forno sem ser totalmente tratado.

Uniformidade vs. Integridade do Material

Embora o tombamento seja essencial para o aquecimento uniforme, uma velocidade de rotação excessiva pode ser prejudicial para materiais frágeis ou abrasivos. Pode causar degradação indesejada, quebra ou geração de poeira, impactando a qualidade e o rendimento do produto final.

Consumo de Energia e Desgaste Mecânico

Operar o motor de acionamento em velocidades mais altas e sob cargas mais pesadas consome mais energia. Além disso, velocidades operacionais mais altas aumentam a taxa de desgaste mecânico na engrenagem anelar, pinhão, rolos e rolamentos, levando a ciclos de manutenção mais frequentes.

Otimizando a Rotação para o Seu Processo

A velocidade de rotação ideal não é um número único; é uma função do seu material, do seu equipamento e do resultado desejado.

- Se o seu foco principal é maximizar a produtividade: Você provavelmente operará em uma RPM mais alta, cuidadosamente equilibrada com o ângulo de inclinação para garantir que o material ainda atinja o tempo de residência mínimo necessário para o processamento.

- Se o seu foco principal é alcançar uma reação química completa: Um tempo de residência mais longo é primordial, o que exige uma velocidade de rotação mais lenta e, muitas vezes, uma inclinação do forno mais rasa para maximizar o tempo do material na zona de calor.

- Se o seu foco principal é processar materiais delicados: Uma rotação suave e lenta é necessária para minimizar o estresse mecânico e a quebra, ao mesmo tempo em que fornece a mistura necessária para um aquecimento uniforme.

Ver o sistema de rotação como uma alavanca de processo dinâmica, em vez de um mecanismo fixo, é a chave para liberar todo o potencial do seu forno rotativo.

Tabela Resumo:

| Componente | Função | Impacto no Controle |

|---|---|---|

| Motor e Engrenagens | Aciona a rotação via engrenagem anelar ou rolos | Fornece torque para movimento consistente |

| Acionamento de Velocidade Variável (VSD) | Ajusta a velocidade do motor eletronicamente | Permite o ajuste fino de RPM para otimização do processo |

| Ângulo de Inclinação | Inclina o tubo do forno para influenciar o fluxo do material | Atua com a velocidade para controlar o tempo de residência e a produtividade |

| Velocidade de Rotação (RPM) | Determina o tombamento e a taxa de mistura do material | Afeta a uniformidade da transferência de calor, a completude da reação e a integridade do material |

Otimize seus processos térmicos com as avançadas soluções de fornos rotativos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alto desempenho como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a qualidade do produto. Entre em contato hoje para discutir como podemos adaptar uma solução para você!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico